Saubere Sache – modernste Abwassertechnik für Kosmetikhersteller

Die Produktion ausbauen und trotzdem die Schadstofffracht reduzieren, welche in das kommunale Abwassernetz gelangt. Dies war das Ziel eines innovativen Lohnherstellers für Kosmetik- und Pflegeprodukte aus Deutschland. Das Unternehmen beauftragte die DAS Environmental Expert GmbH mit der Erneuerung und Erweiterung seiner Abwasserbehandlungsanlage.

Der international agierende Entwickler, Hersteller und Konfektionierer von Kosmetik- und Pflegeprodukten vertraut bei der Erneuerung und Kapazitätserweiterung der vorhandenen Abwasserbehandlungsanlage auf die DAS Environmental Expert GmbH.

Mit dieser Anlage erreichen wir ein neues technisches Niveau hinsichtlich Anlagenausführung und Automatisierungsgrad. Passend zu den hochmodernen Produktionslinien im Werk des Kosmetikherstellers, wurden modernste Umwelttechniken installiert. Darauf sind wir sehr stolz.

Schwankende Abwassermengen bei wechselnder Belastung

In der Produktion werden die Anlagen und die mobilen Transporteinheiten nach jeder Charge gereinigt. Die Abwasserraufbereitung musste daher für stark schwankende Abwassermengen und eine sehr komplexe, häufig wechselnde Belastung ausgelegt werden. Bedingt durch die breite Produktpalette des Herstellers kann das Abwasser einen hohen Anteil an Emulsionen und hohe CSB-Frachten enthalten. Bei einem Volumenstrom von 140 Kubikmetern pro Tag galt es, den CSB von 10.000 auf unter 1.500 ppm zu reduzieren. Um dieses Ziel zuverlässig sicherzustellen, installierten die Umwelttechnologieexperten der DAS eine moderne und stark automatisierte Anlage zur Abwasseraufreinigung:

Entlastung der kommunalen Kläranlage mittels Moving Bed Biofilm Reactor

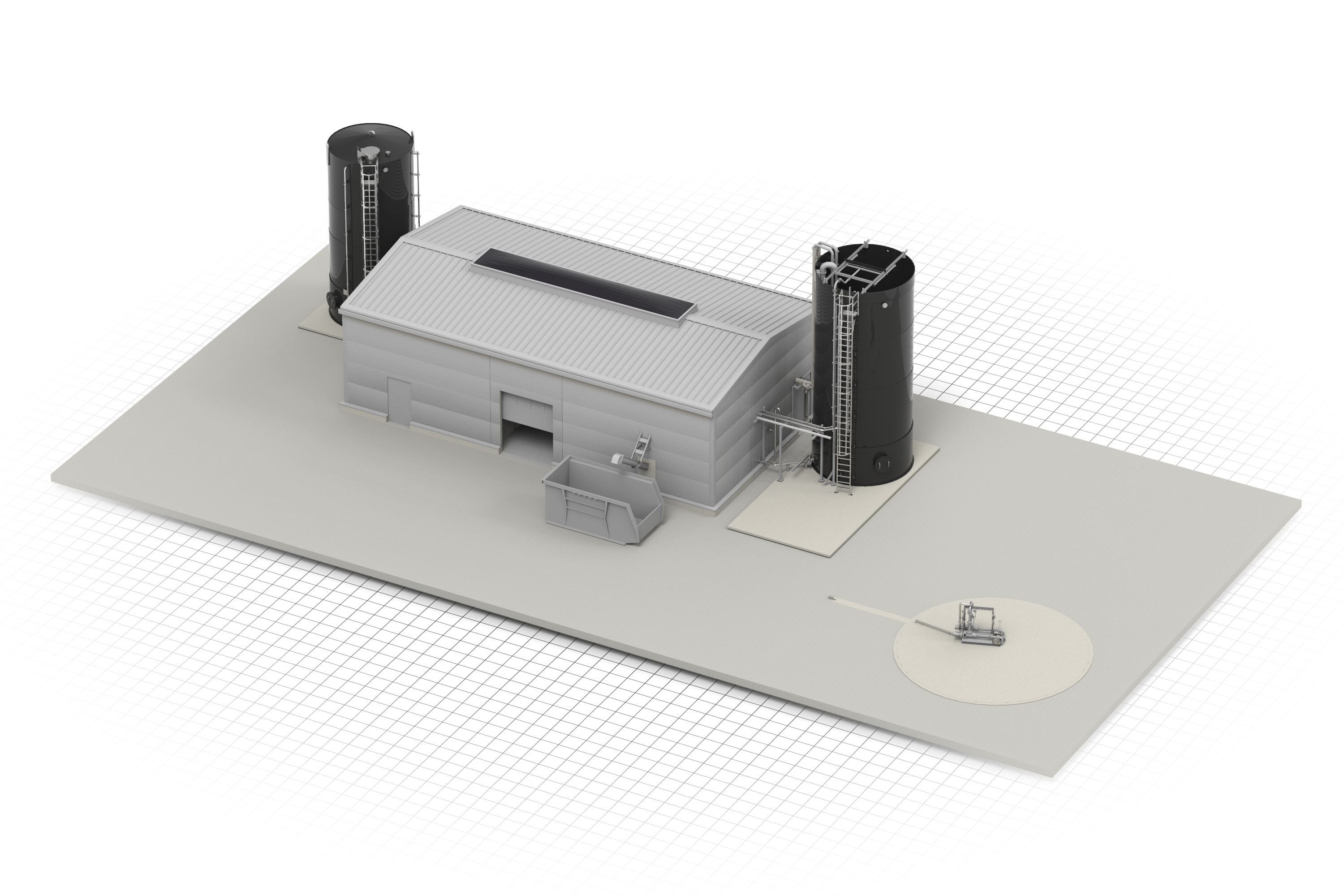

Um die kommunale Kläranlage zu entlasten, wird die Schadstoffabtrennung der Anlage durch die Neuerungen deutlich verbessert und um einen biologischen Schadstoffabbau ergänzt. Zentrales Element der neuen Anlage ist ein Wirbelbettreaktor (Moving Bed Biofilm Reactor – MBBR) zum CSB-Abbau. Er befindet sich unter freiem Himmel, ebenso wie ein beim Auftraggeber bereits vorhandenes Drei-Kammer-System, das in die Anlage mit einbezogen wurde, und ein großer Misch- und Ausgleichsbehälter. Die anderen Komponenten wurden in einer neu errichteten Halle installiert.

Intelligenter Prozess für zuverlässige Abwasserbehandlung

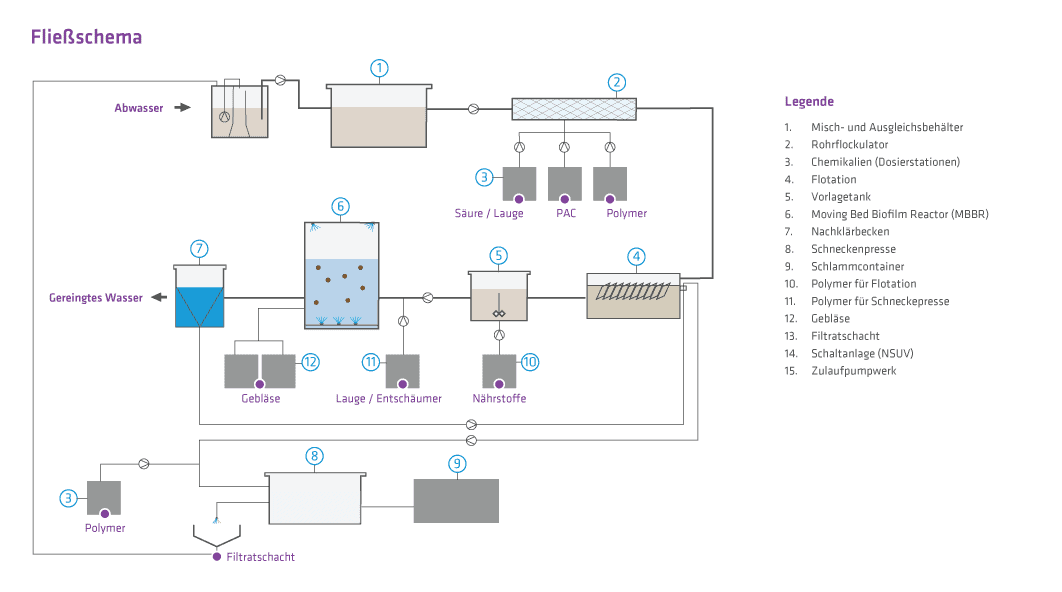

Das Produktionsabwasser gelangt über eine Sammelleitung in das existierende Drei-Kammer-System. Dort werden in den Kammern 1 und 2 Sediment und Fette abgetrennt. Aus Kammer 3 erfolgt die Entnahme des Abwassers für die weitere Behandlung. Es wird in den Misch- und Ausgleichsbehälter der neuen Abwasserreinigungsanlage (ARA) gepumpt.

Um eine Überfrachtung der biologischen Stufe zu vermeiden, wird das Abwasser vor der biologischen Stufe in einer Flotation mit vorgeschaltetem Rohrflockulator vorbehandelt. Die Einstellung des pH-Wertes erfolgt automatisch mit Hilfe von Salzsäure bzw. Natronlauge. Durch Zugabe von Polyaluminiumchlorid werden Emulsionen aufgespalten; der Zusatz eines Flockungshilfsmittels unterstützt die Abscheidung der Feststoffe in der nachgeschalteten Druckentspannungsflotation. Die Flotation verfügt über eine eigene Steuerung und Schaltanlage, die mit der ARA-Steuerung interagiert.

Im Wirbelbettreaktor bauen Mikroorganismen organische Stoffe ab

Die Sauerstoffversorgung erfolgt über eine redundant ausgelegte Belüftungseinheit. Der Lufteintrag bewirkt zudem eine Verwirbelung des Trägermaterials innerhalb des Reaktors. Frei suspendierte Biomasse befindet sich zusätzlich in Form von Belebtschlammflocken im System.

Überschussschlamm wird mit dem gereinigten Wasser in ein Nachklärbecken transportiert und dort mittels Schwerkraft abgetrennt bevor eine Excenterschneckenpumpe ihn in den Flotattrichter befördert. Dorthin gelangen auch die abgeschiedenen Feststoffe (Flotat) aus der Flotation. Eine Flotatschlammpumpe fördert den Schlamm anschließend zur nachgeschalteten Schlammentwässerung. Um die Funktionssicherheit zu garantieren, gibt es zwei dieser Pumpen. Sie werden im Automatikbetrieb abhängig vom Füllstand im Flotattrichter geregelt.

Das Klarwasser aus der Flotation, mit einem bereits reduzierten Anteil organischer Inhaltsstoffe, gelangt dann über einen Vorlagetank in die biologische Stufe: Im Wirbelbettreaktor erfolgt der Abbau der organischen Inhaltsstoffe aerob mit Hilfe von Mikroorganismen, die in Form eines Biofilms auf einem Trägermaterial wachsen. Dafür benötigen die Mikroorganismen Sauerstoff und Nährstoffe wie Ammonium-Stickstoff und Orthophosphat . Diese Substanzen werden über Dosiereinrichtungen dem Abwasser automatisch bereits im Vorlagetank zugesetzt.

Bedarfsgerechte Abwasserführung

Um das freie Wasser besser abtrennen zu können, wird vor der Schlammpresse mithilfe eines Inlinepolymermischers ein Flockungshilfsmittel in den Schlamm eingebracht. Die Schlammentwässerung erfolgt dann mit Hilfe einer Schneckenpresse; die verbleibenden Rückstände werden mit einer Förderschnecke aus dem Gebäude in einen Container verbracht. Das abfließende Wasser gelangt über einen Kanal wieder zurück in das Drei-Kammer-System.

Im normalen Regelbetrieb fördern Zwischenpumpen das Abwasser aus dem Vorlagebehälter zum MBBR. Sollte es notwendig sein, kann das Abwasser aber von dort auch wieder zurück in den Misch- und Ausgleichsbehälter geleitet werden; entsprechende Rohrleitungen ermöglichen bei Bedarf eine solche Kreislaufführung.

Schaumbildung als zusätzliche Herausforderung

Da das Abwasser des Kosmetikherstellers oft auch einen hohen Gehalt an Detergentien aufweist, muss Schaumbildung in der Anlage verhindert werden. Das geschieht zum einen durch die Zugabe eines biologisch abbaubaren Entschäumers bei Bedarf. Zusätzlich ist am Kopf des MBBR eine Schaumniederhaltung installiert. Mittels einer Pumpe wird das Abwasser im Kreis geführt und über ein spezielles Düsensystem unter Druck versprüht.

Die neue Anlage bewältigt die steigenden Abwassermengen konstant und effizient. Der geforderte Ablaufwert von CSB <1.500 wird zuverlässig erreicht; der hydraulische Durchsatz konnte problemlos von bislang 80 auf 120 bis 140 Kubikmeter pro Tag gesteigert werden. Gleichzeitig bietet der Aufbau Raum für weiteres Unternehmenswachstum: „Wird die Produktion weiter ausgebaut, kann auch die Leistung der Abwasserreinigungsanlage unkompliziert erhöht werden“, unterstreicht Dr. Anita Haupt, Director Process Design bei der DAS Environmental Expert GmbH. „Insgesamt ist eine Anlage entstanden, die in Layout und Funktion rundum überzeugt.“ Die Realisierung unter Corona-Bedingungen brachte einige Herausforderungen mit sich. Insgesamt verlief die Montage der Anlage aber unkompliziert.

Die Realisierung unter Corona-Bedingungen brachte einige Herausforderungen mit sich. Insgesamt verlief die Montage der Anlage aber unkompliziert. „Allerdings traf uns der Jahrhundertwinter genau in der kalten Inbetriebnahme. Mit einigen schnellen Frostschutzmaßnahmen haben wir aber auch diese Hürde gemeistert.

Ihr Ansprechpartner für alle Fragen rund um das Thema Abwasserbehandlung

Mirko Heinze

Chief Operating Officer Water Treatment