반도체 Wet Bench 공정의 유해가스 Point-of-Use 처리용 새로운 개념

폐가스 처리 분야에서는 반도체 제조의 wet-chemical 공정에서 발생하는 폐가스를 중앙식 wet-scrubbe로 처리하거나, 휘발성 유기화합물(VOC)이 포함된 경우 중앙식 열 산화로로 처리하는 것이 일반적인 관행입니다.

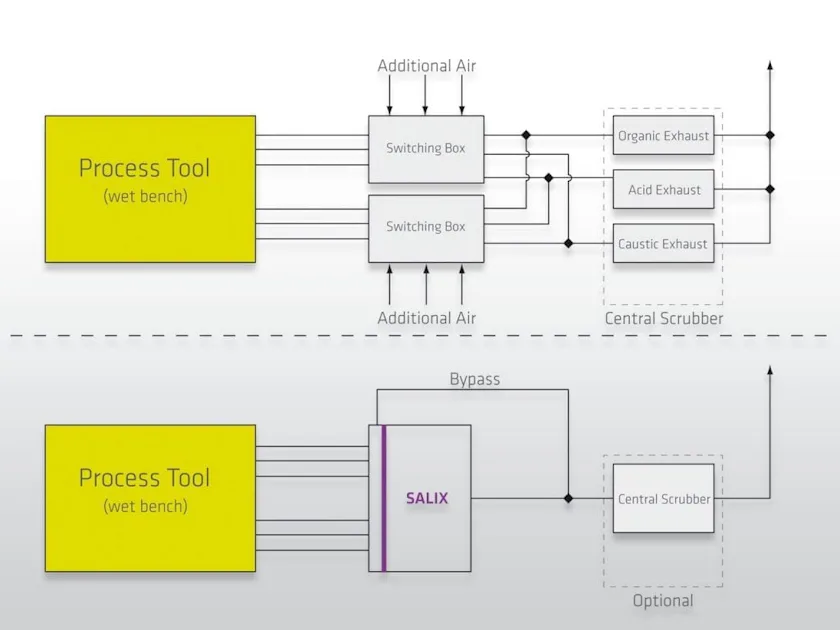

Switching Boxes를 대체하는 Point-of-Use 시스템

그럼에도 불구하고, Single-wafer wet-cleaning 장비가 대량 생산에 들어가면서 현장 Wet-Scrubber가 장점을 가지게 되었습니다.

이 시스템은 폐가스를 실제 공정 조건에 따라 다양한 중앙 처리 장치로 유도하는 Switching Boxes를 대체합니다. 해당 용도에 맞는 현장 스크러버 설계에서는 크기, 효율, 압력 강하에 대한 특정 제약 조건을 충족시키는 균형점이 핵심 과제였습니다.

Point-of-Use 개념의 명확한 장점

DAS Environmental Experts의 point-of-use 개념은 해당 용도에서 성공적으로 평가되었습니다. Switching Boxes 개념과 비교할 때, 다음과 같은 장점을 제공합니다. 배기 배관이 더 작고 복잡하지 않으며, 중앙 처리 시스템에 대한 부하가 적고, 클린룸 공기 손실이 적으며, 설치 면적이 축소되었고, 공정 변경에 대한 유연성이 높다는 것입니다. 또한, 저농도 배출이 가능하며, 산과 염기에 의한 염분 입자 형성을 제거할 수 있습니다.

반도체 제조의 Single Wafer Cleaning

반도체 산업의 많은 공정 단계에서 유해 폐가스가 발생합니다. CVD, Dry Etching과 같이 반응성이 높은 가스를 사용하는 공정에서는 발생 원천 근처에서 폐가스를 처리하는 Point-of-Use 처리가 일반적인 관행입니다. 반면, Wet Chemical Process에서는 폐가스를 Central Wet-Scrubber로 처리하거나, VOC가 많이 포함된 경우 Central Thermal Oxidizer로 처리하는 것이 일반적이며, 이러한 장치들은 대부분 건물 내부 또는 옥상에 설치됩니다. 하지만 Single Wafer Cleaning이 대량 생산에서 점점 보편화되면서, 현장 wet-scrubber가 여러 가지 장점을 가지게 되었습니다. 기술적·상업적 이유로 인해, 제한된 설치 면적 내에서 모든 폐가스를 단일 시스템으로 처리할 수 있는 현장 스크러버 솔루션에 대한 요구가 생겼습니다. 이러한 개념이 본 기사에서 설명됩니다.

기존의 Wet Bench에서는 여러 장의 wafer가 실린 Carrier를 연속된 액체 탱크에 담가 처리합니다. 각 구획에는 항상 동일한 액체가 채워져 있으며, 각 구획에서 발생하는 환기 공기는 산성, 알칼리성, VOC, 일반 배기 등 여러 배기 시스템 중 하나로 유도됩니다.

반면, Single wafer wet-cleaning 시스템에서는 각 wafer가 독립된 공정 chamber에 적재됩니다. Wet-clean 장비는 여러 공정 chamber를 가지며, 동시에 여러 wafer를 처리하거나 각 chamber에서 다른 공정 단계를 수행할 수 있습니다. 클리닝 시, wafer는 여러 액체 화학물질로 순차적으로 스프레이 처리되며, 이후 회전을 통해 잔액을 제거합니다. 순수한 물 외에도 암모니아, 황산, 과산화수소, 오존수, 불산(HF), 아이소프로필 알코올(IPA) 등이 사용됩니다. 스프레이 및 회전 과정에서 일부 액체가 증발하거나 작은 액적이 환기 덕트로 흡입될 수 있습니다.

특히, 암모니아 함유 액체와 불산 또는 황산 함유 액체는 배기에서 서로 접촉할 경우 염 결정이 형성되어 문제를 일으킬 수 있습니다. 암모니아와 불화수소(HF)의 반응은 가역적이며(식 1 참조), 두 가스의 농도를 평형값 이하로 유지하면 암모늄 플루오라이드(NH4F) 결정 형성을 억제할 수 있습니다.

평형값은 다음과 같이 열역학적으로 추정할 수 있습니다.

[[NH₃][HF]< 100 (ppm)² at room temperature.

HF(g) + NH₃(g) ↔ NH₄F(s)

Wet Bench 공정 : 폐가스 처리에 대한 새로운 접근 방식

이전에는 각 Wet Bench 툴 공정실(chamber)에서 발생하는 폐가스를 알칼리성, 산성 또는 유기성 배기용 배관으로 나누어 처리했으며 (그림 1 참고), 이러한 배기 구분은 여러 공정실의 배기 파이프를 Switching box에 연결하여 실현되었습니다. Switching box 내부의 대형 밸브는 각 공정실에서 나오는 배기 흐름을 해당 공정 단계에 따라 세 가지 중앙 배기 파이프 중 하나로 유도했습니다. 이후 각 중앙 배기 파이프는 전용 중앙 스크러버로 처리되었습니다.

Switching box가 기능적으로는 잘 작동했지만, 몇 가지 단점 때문에 반도체 제조사들은 개선된 솔루션을 찾게 되었습니다. 배관 내 압력 변동을 피하기 위해, Switching box는 일시적으로 공정실과 연결되지 않은 ‘데드 엔드(dead end)’로 공기를 공급해야 했습니다. 결과적으로 각 배기 파이프는 항상 모든 공정실에서 발생할 수 있는 최대 유량을 처리해야 합니다. 또한, Switching box는 장비 근처, 즉 클린룸 내부에 설치되어야 하므로 많은 양의 비용이 큰 청정 공기가 소모되고 보충되어야 했습니다. 중앙 배기 파이프 하류의 중앙 스크러버 시스템은 항상 최대 유량에 맞춰 설계되어야 하며, 이는 실제 공정 툴에서 발생하는 배기보다 훨씬 큰 용량을 요구합니다. 보조 장비가 설치되는 공간은 일반적으로 클린룸 면적과 같거나 제한적이며, 이미 장비로 가득 차 있습니다. 또한 파이프와 밸브의 큰 직경 때문에 switching box는 많은 설치 공간을 차지하고, 각 공정 배기의 흐름을 적절한 중앙 배기 파이프에 유도하기 위해 신호를 생성해야 했습니다. 하지만 point-of-use wet-scrubber를 적용하면 이러한 단점을 극복할 수 있습니다.

일반적으로 Wet-scrubber는 폐가스 흐름에서 용해 가능한 가스를 제거하는 데 적합합니다. 산성 및 염기성 가스(예: HF와 NH₃)는 알칼리성 또는 산성 세정액과의 화학적 흡수로 낮은 수준까지 제거될 수 있습니다(식 2, 3 참고). Henry’s Law을 따르는 용매의 경우, 최종 스크러버 단계의 세정액 내 유효 농도에 의해 스크러버 후 배출 농도는 제한됩니다(식 4 참고).

하지만 이러한 이론적 한계가 적용되려면 스크러버의 크기가 충분히 커야 하며, 특히 가스가 액상과 평형을 이루도록 가스의 체류 시간이 충분히 길어야 하고, 스크러버 컬럼을 따라 액체의 농도가 비교적 안정적으로 유지될 수 있도록 액체 유량이 충분히 높아야 합니다. SALIX 설계에서의 도전 과제는 크기, 효율 및 압력 강하에 대한 특정 제약 조건을 만족시키는 균형점을 찾는 것이었습니다. 산성 및 염기성 가스와 세정액 간 반응은 다음과 같이 표현됩니다.

HF + OH– ↔ F– + H₂O (2)

NH₃ + H₃O⁺ ↔ NH₄⁺ + H₂O (3)

kH = p / caq (4)

where caq is the concentration in the liquid phase

p is the partial pressure in the gas phase

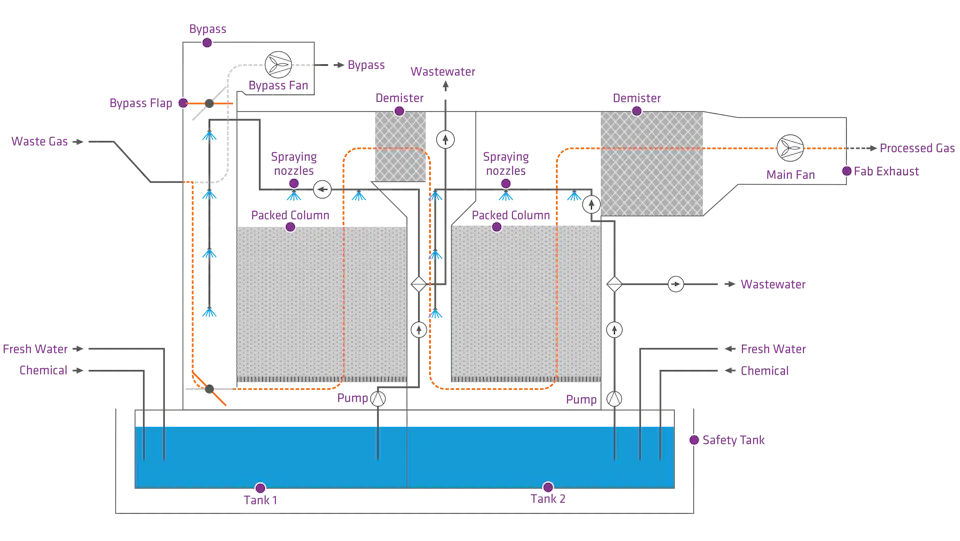

그림 2는 SALIX라는 새로운 point-of-use wet-scrubber 솔루션의 개략도를 보여줍니다. 하나의 공정 툴에서 발생하는 모든 공정실 배기는 하나의 wet-scrubber에 연결되며, 이 스크러버는 하나의 중앙 배기 파이프에만 연결됩니다. 고객 요청에 따라 추가된 기능으로, 스크러버 유지보수 또는 고장 시에도 툴이 환기되도록 스크러버를 우회하는 바이패스 라인이 마련되어 있습니다.

배기 파이프가 스크러버로 들어가는 입구에는 스프레이 노즐이 배치되어 있으며, 서로 다른 배기 흐름이 혼합되기 전에 용해성 가스의 농도를 초기적으로 낮춥니다. 이후 가스는 두 개의 패킹된 스크러버 단계를 통과하며, 각 단계는 서로 다른 세정액으로 운전될 수 있습니다. 각 스크러버 단계의 끝에는 demister가 설치되어 가스 흐름 내 물방울을 제거합니다. 시스템 내 압력은 전자식 주파수 변환기를 갖춘 팬으로 제어되며 일정하게 유지됩니다. 고장 또는 유지보수 시에는 가스가 두 개의 스크러버 단계를 우회할 수 있습니다.

Point-of-Use - SALIX 작동 원리

제한된 설치 공간과 높이를 고려하여, 스크러버 단계는 가능한 한 컴팩트하게 설계되어야 합니다. 따라서 여러 스크러버 유닛을 수직으로 쌓은 일반적인 칼럼 구조는 적합하지 않습니다. 대신 하나의 프레임 안에 두 개의 직사각형 패킹형 counter-flow 스테이지가 나란히 배치됩니다. 가스가 액상으로 전달되는 효율은 접촉되는 액체 표면적에 따라 달라지므로, 두 스테이지 모두 패킹 칼럼으로 설계되었습니다. 패킹 재질 선택이 설계에서 중요한 요소였는데, 일반적으로 패킹 입자가 작을수록 접촉 표면적은 증가하지만 패킹을 통과하는 압력 강하도 커집니다. 스크러버 높이가 제한되어 있기 때문에, 패킹 재질은 가능한 한 큰 표면적을 가져야 하며, 동시에 배기 팬이 패킹을 통과하는 압력 차이를 지속적으로 보상할 수 있도록 충분한 개방 공간이 필요합니다.

가스 흐름 경로 내 좁은 구간과 굴곡, 그리고 demister 또한 시스템 전체의 압력 강하에 영향을 줍니다. 두 스테이지가 모두 counter-flow 칼럼이므로, 가스는 스크러버 측면에서 들어와 첫 번째 스테이지 바닥으로, 다시 첫 번째 스테이지 상단에서 두 번째 스테이지 바닥으로, 마지막으로 스크러버 측면으로 나가는 복잡한 경로를 따라 흐릅니다. 컴팩트한 SALIX 설계를 위해 이러한 압력 강하 가능성을 최소화하는 것이 필수적이었습니다

Wet Bench 공정 폐가스 처리를 위한 신규 스크러버 : SALIX

SALIX의 설계는 최대 12개의 개별 6인치 인렛을 가진 다양한 인렛 구성을 지원하며, 총 유량은 1,000~4,000 m³/h에 달합니다. 스크러버의 설치 면적은 4 m²로 기존 설치 대비 40% 미만이며, 높이는 바이패스를 제외하면 2.04 m, 바이패스 옵션을 포함하면 2.57 m입니다. 주파수 제어 팬을 사용하여 공정 중 ±10 Pa의 압력 안정성을 달성합니다. 전체 배기 유량과 클린룸 공기 소비량은 기존 설치의 약 1/3 수준입니다. 공정 장비의 chamber 수가 적거나 총 배기 유량이 낮은 경우에는 1단 스크러버로 구성된 소형 버전이 설계되었습니다. 향후 개선 사항은 압력 안정성 향상과 세정액 사용 최적화에 중점을 둘 예정입니다.

SALIX 시스템은 SEMI S2 안전 표준에 따라 설계, 제작, 인증을 6개월 내 완료하였으며, 고객 요청으로 바이패스 기능이 추가되었습니다. Wet-scrubber는 고객 사이트에서 평가되었으며, Single-wafer 공정 장비의 12개 chamber에 연결되었습니다. 정상 운전 시와 바이패스로 전환할 때 스크러버 입구의 압력 안정성이 최적화되고 검증되었습니다. 인렛과 아웃렛 농도는 FTIR 기술로 공정 라인에서 측정되었습니다. 결과적으로, 해당 시스템은 고객사의 Single wafer wet-clean 공정에 추가 수정 없이 사용할 수 있도록 인증되었습니다.

결론

Single-wafer wet-clean 장비에서 발생하는 폐가스 처리를 위한 point-of-use wet-scrubber 개념은 SALIX 시스템 설계를 통해 구현되었으며, fab에서 성공적으로 평가되었습니다. 이를 통해 낮은 배출 농도가 달성되었고, 산과 염기에서 발생하는 염 분말의 형성이 제거되었습니다. 기존 시스템에 비해 다음과 같은 장점이 있습니다. 배기 배관이 더 작고 복잡하지 않음, 중앙 스크러버 시스템의 부하 감소, 공정 변경에 대한 유연성 향상, 클린룸 공기 손실 감소, 설치 공간 축소의 장점이 있습니다.

폐가스 처리에 관한 문의

반도체 산업에서 안전한 폐가스 처리를 위한 맞춤형 처리 솔루션을 제공합니다.