半導體製程濕式清洗台在使用端處理有害氣體之新觀念

在廢氣處理領域中,半導體生產線處理濕式化學製程廢氣的慣用方法是運用中央濕式廢氣處理設備,但若涉及揮發性有機化合物(VOC),則會運用中央廢氣焚化爐(thermal oxidizers)。

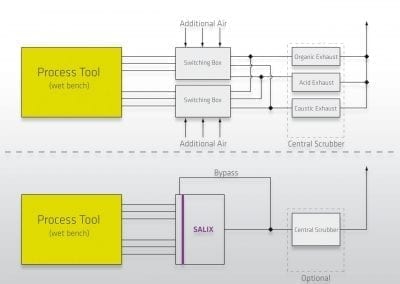

使用端系統取代切換箱(Switching Boxes)

將單晶圓濕式洗淨機台裝設在量產型濕式廢氣處理設備有許多優點,它們能取代切換箱(switching box),其會根據實際製程條件將氣體導引到不同的中央系統中。

針對此類應用設計濕式廢氣處理設備所面臨的挑戰,是在包括尺吋、效率、以及壓力差(pressure drop)等限制因素間進行取捨。

使用端廢氣處理概念提供許多明確的優勢

達思DAS Environmental Expert的使用端廢氣處理概念已成功地針對此項應用進行評測。相較於切換箱概念,其優點包括體積更小、排氣管道複雜度較低、對中央處理系統的負載較小、減少無塵室空氣的損耗、佔用樓板空間更小、以及製程變動的彈性更高等。此外,除了達成低排放濃度,其還能消除因酸鹹中和所產生的鹽粒子。

半導體製造領域的單晶圓洗淨

半導體產業的許多製程步驟都會排放各種有害廢氣。化學氣相沉積或乾式蝕刻則會運用許多反應性極強的氣體,其通常會在很靠近廢氣來源的地方進行所謂的使用端處理。反觀濕式化學法則是發展已久的製程,其運用中央濕式廢氣處理設備來處理廢氣,如果廢氣中含有許多揮發性有機化合物(VOC),則會採用中央廢氣焚化爐(oxidizer),兩者通常都置於建築物的內部或頂層。然而,隨著單晶圓洗淨逐漸廣泛用於量產環境,接近廢氣來源的濕式廢氣處理設備則能提供許多優點。許多技術與商業層面的因素導致客戶要求更改良的濕式廢氣處理設備方案,除了縮小佔用空間外,並能濾除系統排放廢氣所含的各種製程化學物質。本文即將介紹這樣的概念。

在已使用很長一段時間的濕式清洗台方面,其承載著多片晶圓的托架(carrier)會浸入一連串的液體槽,而濕式清洗台的每個隔間(compartment)永遠會裝入相同種類的液體。每個隔間的通風空氣會導入其中一個排氣系統,通常分類成酸、鹹、揮發性有機化合物、以及一般排氣系統。

反觀在單晶圓濕式洗淨系統方,則只會將一片晶圓置入製程反應室 (chamber)內。濕式洗淨機台含有多個製程反應室,可一次處理多片晶圓,或在不同反應室中執行不同的製程步驟。在洗淨過程中,晶圓先後噴灑多種不同的化學液體,之後再透過旋轉晶圓的方式移除。除了純水之外,常用的成分還包括氨、硫酸、過氧化氫、臭氧水(ozonized water)、氫氟酸、或異丙醇。而在噴灑與旋轉過程中,有些液體會揮發,另外有些液體的飛沫則會被吸入通風管路中。

一些含有氨以及氫氟酸或硫酸的液體由於蒸氣或飛沫相互接觸,會在排氣管路內形成鹽結晶。氨與氫氟酸的反應是可逆的(參閱反應式1); 因此若兩種氣體的濃度壓低在平衡值以下,就能抑制氟化銨鹽的生成,我們可依據熱力學推算出在室溫下的這個平衡值[NH3][HF]< 100 (ppm)²

HF(g) + NH3(g) ↔ NH4F(s)

濕式清洗台製程處理廢氣的新途徑

以往解決問題的作法,是將每個工具反應室的排氣依照鹹、酸、或有機性質分門別類導入專屬的管路,如圖1所示。分成這三種排氣的方法是將濕式洗淨機台內數個反應室的排氣管道全部連結到一個所謂的切換箱(switching box)中,之後大口徑閥件將反應室內排氣管的每道排氣導入這三種中央排氣管路的其中一條,導氣的路線則是根據每個反應室的實際製程步驟來決定。每個排氣管路都會透過特定的中央濕式廢氣處理設備加以處理。

雖然切換箱成效不錯,但由於仍具有缺點,因此使得晶片製造商不得不另覓他法 : 以避免排氣管路中壓力變化而出現切換箱將氣體送到不通氣的死點,使得暫時無法連通到製程反應室。也因此,每條排氣管路必須導通最大的流量,隨時暢通無阻連到所有製程反應室。由於切換箱必須靠近生產設備,而這些生產設備均置於無塵室內,因此昂貴的無塵室空氣必須適時補充。在每條中央排氣管路的下游,中央濕式廢氣處理設備系統永遠都會載入最大流量的氣體,因此其設計容量必須是製程工具實際排氣量的數倍。另外,輔助設備安裝的空間通常直接佔用無塵室的樓板,因此會被限縮,而須採取高密度的配置設計;由於管路與閥件口徑偏大,切換箱會佔用很大的樓板空間,此外,系統必須產生多個訊號,以將每個製程排氣導引至適合的中央排氣管路中。憑藉使用端濕式廢氣處理設備,以上這些缺點都能得以克服。

濕式廢氣處理設備通常適用來移除氣流中各種可溶性氣體。酸性與鹹性氣體(這裡指的包括氟化氫HF與氨NF3)可透過鹹性與酸性水洗廢液(參見反應式2與3)以化學吸收的方式減量。對於遵循亨利定律的溶劑,流經水洗器的最低排氣濃度受限於最終水洗器處理站水洗廢液的有效濃度(參見反應式4),但這些理論限制都要求設備必須夠大,特別是氣體的存留時間必須夠長,氣相與液相才會平衡;此外,液體的流量必須夠高,如此流經水洗塔(scrubber column)液體的濃度才會維持相對穩定。SALIX設計面臨的挑戰即是必須做出取捨,以因應尺吋、效率、以及壓力差(pressure drop)方面的限制。

HF + OH– ↔ F– + H2O (2)

NH3 + H3O+ ↔ NH4+ + H2O (3)

kH = p / caq (4)

caq 是指液態的濃度;p則是氣相的分壓

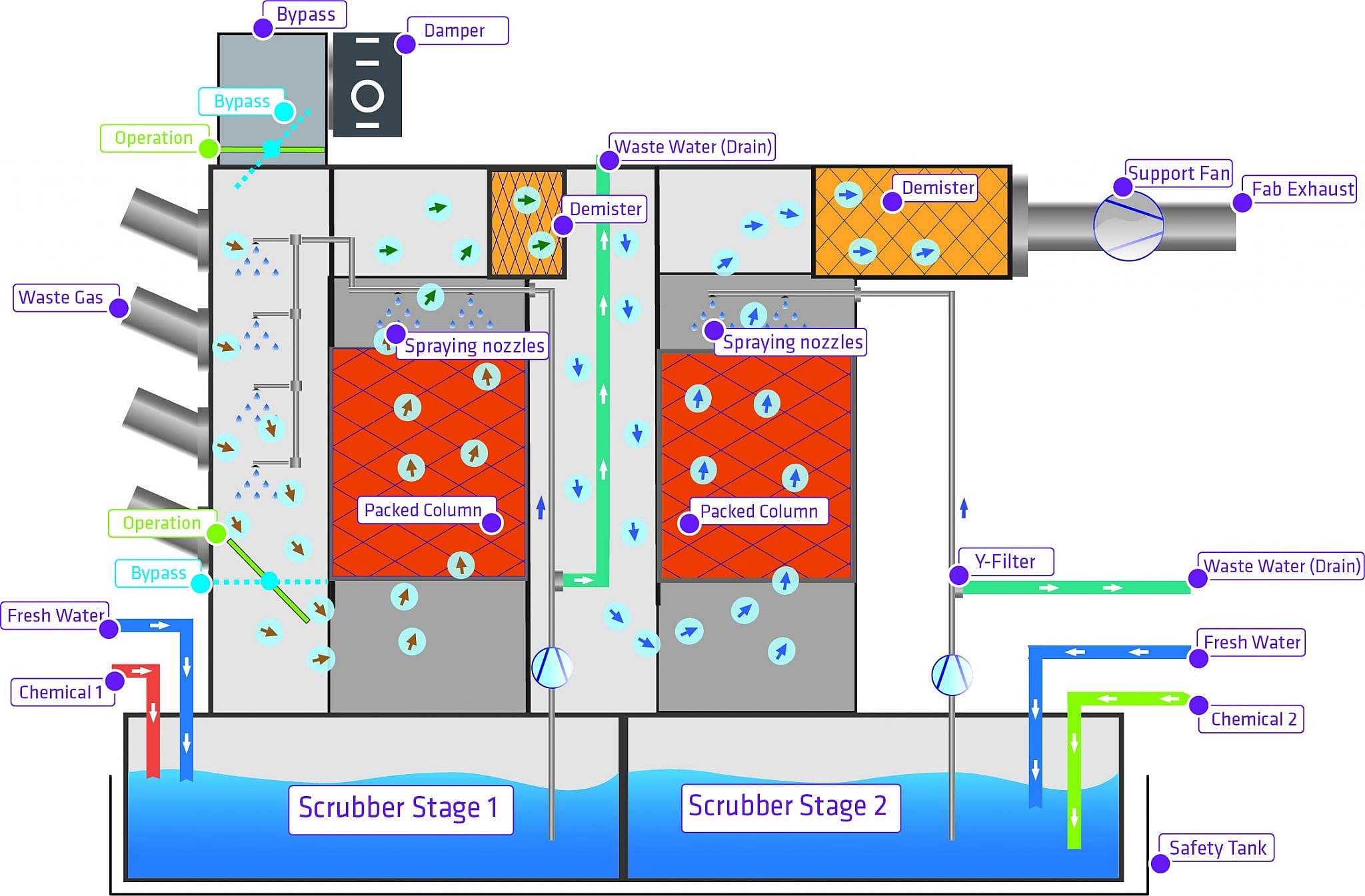

圖2 所示為SALIX新型使用端濕式廢氣處理設備解決方案。其中,一個製程機台的所有製程反應室都連到一個濕式廢氣處理設備,而該設備只連接一個中央排氣管路。依客戶要求加裝的旁通管路是設置在設備四周,當設備進行維護或故障時可讓生產設備維持通風。位於濕式廢氣處理設備排氣管路入口的噴嘴,能在混合不同排氣氣體之前用來降低可溶氣體的濃度,之後氣體會流經兩個水洗處理段利用不同水洗廢液進行處理;在每個水洗處理段的終點,會透過一個除霧器除去氣流中的水沫,至於系統內的壓力,則會透過一個附有電子頻率轉換器的風扇來維持恆定,一旦出現故障或進行維護時,氣體會經由旁通管路略過兩個濕式廢氣處理設備處理段。

使用端(Point of Use)廢氣處理設備SALIX 運作原理

為因應面積與高度的限制,處理站必須盡量縮小。典型的水洗塔均含有多個水洗單元並堆疊在一起,因此這種設計並不合宜。兩個四方堆疊的逆流處理站是並列式的置於方格的內部,由於氣體依接觸液體表面的狀態有可能轉成液相,因此兩個處理站都設計成緊密的塔狀(column)。在這個設計中,選用緊密填充的媒材是一大關鍵,因為更小的填充媒材不僅會增加接觸面積,還會導致填料內部壓力差加大。由於溼式廢氣處理設備高度固定,填充媒材必須盡可能提高表面積; 但每個填充媒材的單元之間必須有足夠的開放面,以使排氣風扇仍能持續補償填充媒材之間的壓力差。氣流管路的狹窄區域與轉彎處以及除霧器都會造成系統的壓力差,由於兩個處理站段都是逆流塔,氣體必須流經複雜的管路,才能從溼式廢氣處理設備一側的入口傳到第一個處理段的底部,然後再從第一處理段的頂部傳到第二處理段的底部,最後再從水洗器的另一側送出。系統的壓力差必須盡量消除,才能讓SALIX維持微型化的設計。

以新濕式廢氣處理設備SALIX處理濕式工作台製程的廢氣

SALIX的設計允許不同的進氣口配置,最多可配置12個6吋進氣口,濕式廢氣處理設備佔用空間僅 4 m² (不到舊方案的40%),若不計旁通管路其高度為2.04公尺,含旁通管路則為2.57公尺;頻率控制的散熱風扇方面,製程進行時壓力穩定值為正負10 Pa;總排氣流量以及無塵室氣體的消耗量約為舊方案的三分之一。對於反應室較少或總排氣流量較低的製程工具,DAS達思系統也設計了一款較小型的版本,其僅含一個單一處理段的濕式廢氣處理設備。未來的改良版本還會進一步提升壓力穩定度,以及優化水電氣的消耗量。

SALIX系統遵循SEMI S2安全標準,可於6個月內完成設計、組建、以及通過認證。旁通功能則可按客戶要求加裝。濕式廢氣處理設備的評測是在客戶廠區進行,過程中會連接到單晶圓製程工具的12個反應室。濕式廢氣處理設備進氣口的壓力穩定作業是在正常運作下進行,而旁通管道的切換則經過優化與檢驗。進氣口與排氣口的濃度數據是透過傅立葉轉換紅外線光譜(FTIR)技術在製程生產線上量測,因此,通過實地考驗的系統可在該公司的單晶圓溼式洗淨製程環境運行,不需任何修改即可上線使用。

結論

以使用端濕式廢氣處理設備處理單晶圓濕式洗淨機台所產生之廢氣的概念,已透過SALIX系統的設計得以實現,並成功地在晶圓廠完成評測。測試結果除了達到低排放濃度,還排除了因酸鹹中和產生的鹽粒。相較於舊系統,其優勢包括:更小與較不複雜的排氣管路、對中央溼式廢氣處理設備的負載較小、變更製程的彈性較高、減少無塵室空氣的損耗,以及佔用空間更小。

您的廢氣處理專家

Brady 吳益銘

業務經理