Neues Abgasreinigungskonzept für Nassbank-Prozesse in der Halbleiterindustrie

Point-of-Use System ersetzt Switching Boxes

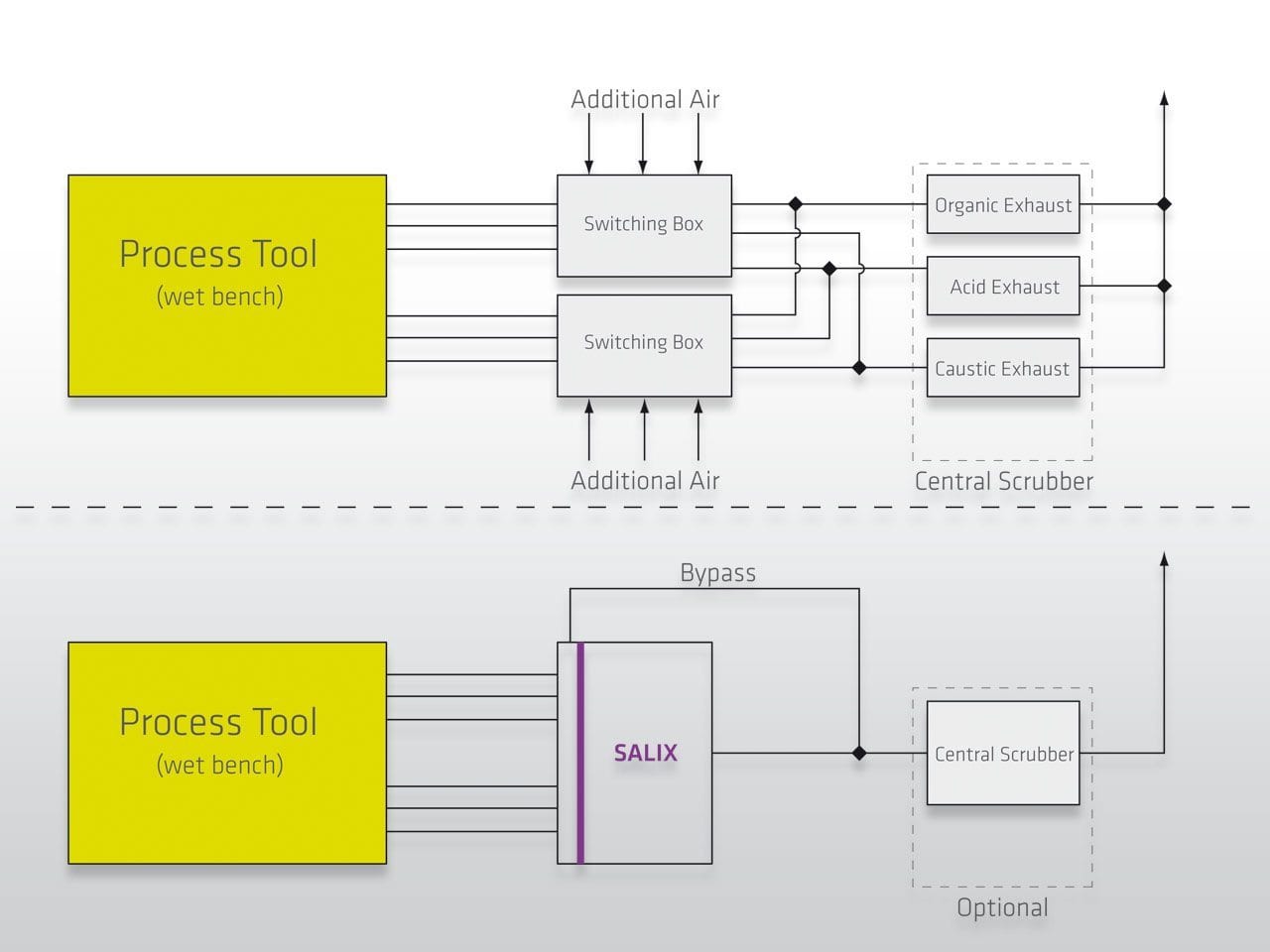

Im Bereich Abgasreinigung ist es gängige Praxis, Abgase aus nasschemischen Prozessen der Halbleiterindustrie mittels zentralen Gaswäschern zu reinigen. Werden flüchtige organische Verbindungen (VOCs) freigesetzt, wird stattdessen auf thermische Verbrennung zurückgegriffen

Hinsichtlich des steigenden Bedarfs von Singlewafer-Nassreinigungsplätzen bieten lokale Abgaswäscher deutliche Produktvorteile.

Sie ersetzen sog. Switching Boxes, welche die Abluft, je nach aktuellem Prozessstatus, in unterschiedliche zentrale Entsorgungskanäle leiten. Die Herausforderungen bei der Entwicklung eines lokalen Wäschers für die oben genannte Applikation bestanden vor allem in den spezifischen Restriktionen bzgl. Größe, Effizienz und Druckabfall.

Point-of-Use Konzepte bieten klare Vorteile

Das Point-of-Use Konzept der DAS Environmental Expert wurde nun erfolgreich für diesen Nassprozess evaluiert. Die Vorteile gegenüber den Switching Boxes liegen vorrangig im kleineren und weniger komplexen Abluftsystem, in der geringeren Belastung des zentralen Entsorgungssystems, im geringeren Verlust von Reinraumluft, im kleineren Platzbedarf und in der höheren Flexibilität bei Prozesswechseln. Es gibt weniger Emissionen und die Entstehung von Salzpartikeln durch Säuren und Basen wird unterdrückt.

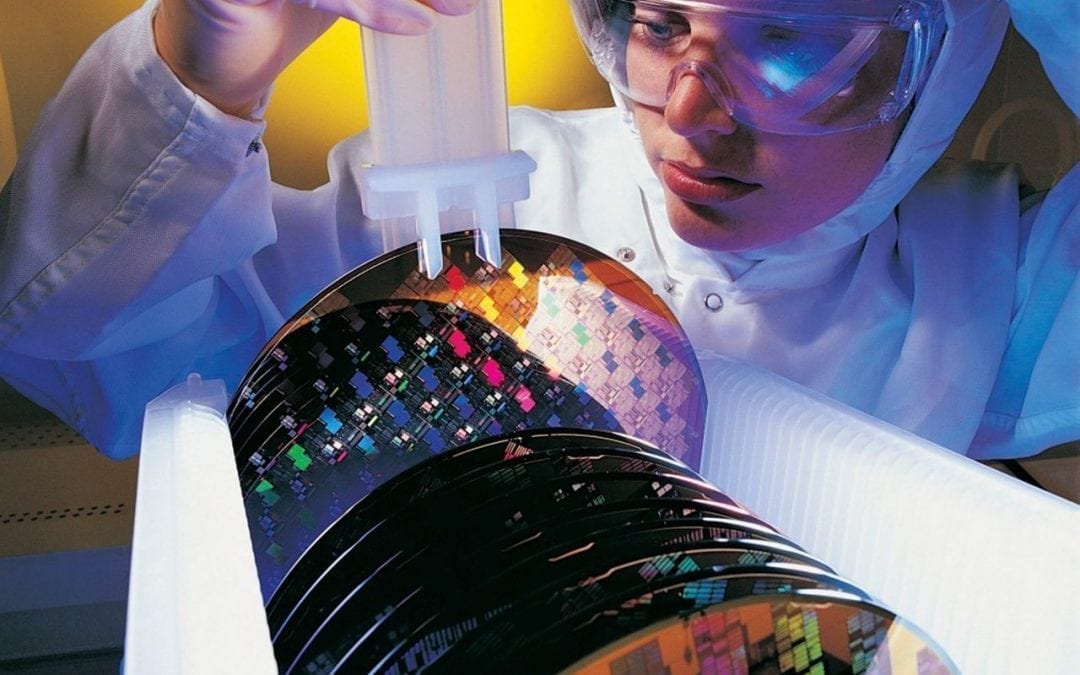

Singlewafer-Nassreinigung in der Halbleiterindustrie

Viele Prozessschritte der Halbleiterindustrie erzeugen umweltschädliche Abgase. In Anwendungen mit besonders reaktiven Gasen, wie bspw. bei CVD-Verfahren oder Trockenätzen, haben sich daher sogenannte Point-of-Use Konzepte durchgesetzt, welche die Schadgase direkt am Ort der Entstehung reinigen. Bei nasschemischen Prozessen wurden hingegen bisher zentrale Nasswäscher oder – bei Vorhandensein flüchtiger organischer Verbindungen – thermische Verbrennungssysteme eingesetzt. Bei beiden Konzepten befinden sich die Anlagen typischerweise im oder auf dem Gebäude.

Mit steigender Bedeutung der Singelwafer-Reinigung für die Massenproduktion zeigen aber lokale Wäscher deutliche Vorteile. Technische und wirtschaftliche Überlegungen veranlassten eine Kundenanfrage nach einem lokalen Wäscher mit geringem Platzbedarf und der Fähigkeit, die gesamte Abluft aus der Singlewafer-Reinigung zu behandeln. Dieses Wäscherkonzept beschreiben wir nachfolgend.

In den seit langem eingesetzten Nassbänken werden die mit mehreren Wafern gefüllten Trägerboxen in nacheinander angeordnete Flüssigkeitsbäder getaucht, wobei jede Nassbankabteilung immer die gleiche Flüssigkeit enthält. Die Abluft aus jeder Abteilung wird in eines der Abluftsysteme geführt, unterschieden nach sauer, basisch, VOC-haltig und allgemeiner Abluft.

Im Gegensatz dazu werden in einem Singlewafer-Nassreinigungssystem einzelne Wafer in Prozesskammern geladen. Eine Nassreinigungsanlage besteht aus mehreren Prozesskammern, um mehrere Wafer gleichzeitig zu behandeln oder um verschiedene Prozessschritte in verschiedenen Kammern durchzuführen. Während der Reinigung werden die Wafer nacheinander mit verschiedenen flüssigen Chemikalien besprüht, die dann durch Rotieren der Wafer wieder entfernt werden. Typisch sind neben Reinstwasser auch Ammoniak, Schwefelsäure, Wasserstoffperoxid, ozonbehandeltes Wasser, Flusssäure oder Isopropanol. Beim Besprühen und Rotieren der Wafer verdunstet Flüssigkeit oder sie gelangt in Form kleiner Tröpfchen in den Lüftungskanal.

Flüssigkeiten, die Ammoniak, Flusssäure oder Schwefelsäure enthalten, können durch die Bildung von Salzkristallen Probleme im Abluftkanal erzeugen, wenn Dämpfe oder Tröpfchen miteinander in Kontakt geraten. Die Reaktion von Ammoniak und Flusssäure ist umkehrbar (siehe Gleichung 1); die Bildung von Ammoniumfluorid kann unterbunden werden, wenn die Konzentration beider Gase unter dem Gleichgewichtswert gehalten wird. Dieser kann bei Raumtemperatur thermodynamisch abgeschätzt werden als

[NH3][HF]< 100 (ppm)²

HF(g) + NH3(g) ↔ NH4F(s)

Neuer Ansatz für Abluftreinigung bei Nassbank-Prozessen

Obwohl Switching Boxes gut funktionieren, gibt es auch einige Nachteile:

Um Druckschwankungen in den Abluftleitungen zu vermeiden, ziehen die Switching Boxes Luft in die toten Enden der Leitungen, die gerade nicht mit einer Prozesskammer verbunden sind. Jede zentrale Abluftleitung muss daher den maximal möglichen Luftstrom für alle Prozesskammern zu jeder Zeit führen. Da die Boxen nahe am Prozesstool und somit in der Nähe des Reinraums stehen, geht eine große Menge der teuren Reinraumluft verloren, welche natürlich ersetzt werden muss.

Da die zentralen Wäscher den zentralen Abluftleitungen nachgeschaltet sind, werden sie immer mit dem maximalen Luftstrom belastet. Dadurch muss die Wäscherkapazität um ein mehrfaches höher sein, als für die Abluftmenge des Prozesstools eigentlich notwendig ist.

Die für Subsysteme vorgesehene Fläche korrespondiert üblicherweise mit der Größe des Reinraums und ist daher limitiert und dicht mit Ausrüstung bestückt. Durch die großen Durchmesser der Abluftleitungen und Ventile belegen die Switching Boxes jedoch eine große Standfläche in diesem Bereich.

Außerdem müssen Signale erzeugt werden, um den Abluftstrom von jeder Prozesskammer in die passende zentrale Abluftleitung zu lenken.

Mit dem Ansatz eines Point-of-Use Nasswäschers können diese Probleme gelöst werden. Prinzipiell sind Nasswäscher gut geeignet, um wasserlösliche Gase aus einem Abluftstrom zu entfernen. Saure und basische Gase (hier HF und NH3) können durch chemische Absorption mit basischen oder sauren Waschflüssigkeiten auf ein geringes Maß reduziert werden (siehe Gleichungen 2 und 3). Für Lösungsmittel, die dem Henry‘schen-Gesetz folgen, ist die kleinstmögliche Abluftkonzentration nach dem Wäscher durch die effektive Konzentration in der Waschflüssigkeit der letzten Wäscherstufe limitiert (siehe Gleichung 4).

HF + OH– ↔ F– + H2O (2)

NH3 + H3O+ ↔ NH4+ + H2O (3)

kH = p / caq (4)

caq ist die Konzentration in der Flüssigphase

p ist der Partialdruck in der Gasphase

Diese theoretischen Limits erfordern eine Wäscherdimensionierung, die groß – und für die Verweildauer des Gases lang genug ist, um die Gas- und Flüssigphase ins Gleichgewicht zu bringen. Außerdem muss der Flüssigkeitsstrom groß genug sein, sodass die Konzentrationen in der Flüssigkeit entlang der Wäschersäule relativ stabil bleiben. Die größten Herausforderungen bei der Entwicklung von SALIX lagen somit in den spezifischen Restriktionen bzgl. Größe, Effizienz und Druckabfall.

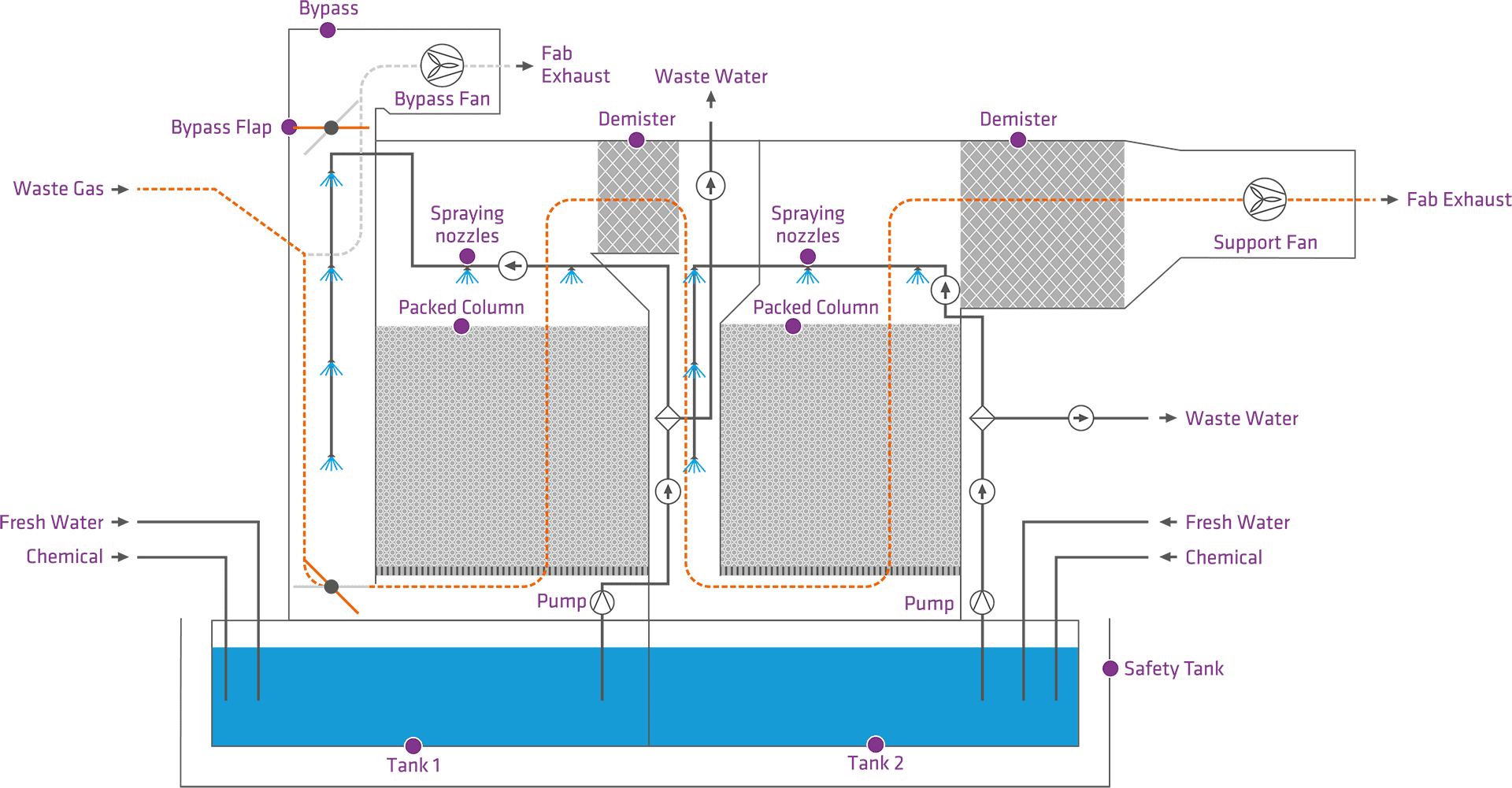

Funktionsprinzip der Point-of-Use-Lösung SALIX

Die Abbildung zeigt das Funktionsprinzip der neuen DAS Point-of-Use Nasswäscher-Lösung, SALIX. Alle Prozesskammern eines Prozesstools führen direkt in einen Nasswäscher, der nur an einen zentralen Abluftkanal angeschlossen ist. Ein zusätzlicher Kundenwunsch ist die Bypass-Leitung, um die Anlage auch im Wartungs- oder Fehlerfall zu entlüften. Unmittelbar am Abgaseingang des Nasswäschers befinden sich Sprühdüsen zur Verminderung der Konzentrationen der löslichen Gase, schon bevor die verschiedenen Abluftströme durchmischt werden. Das Abgas strömt dann durch zwei gepackte Waschsäulen, die mit unterschiedlichen Waschflüssigkeiten berieselt werden können. Am Ende jeder Waschstufe entfernt ein Demister Tröpfchen aus dem Gasstrom. Der Systemdruck wird durch einen geregelten Ventilator kontrolliert und konstant gehalten. Im Wartungs- oder Fehlerfall kann das Abgas mittels Bypass an den zwei Wäscherstufen vorbeigeführt werden.

Um den Limitierungen bzgl. Standfläche und Höhe gerecht zu werden, mussten die Wäscherstufen so kompakt wie möglich sein. Eine typische Säulenkonstruktion mit mehreren Wäschereinheiten übereinander war daher in diesem Fall nicht geeignet. Zwei rechteckig gepackte Stufen im Gegenstromprinzip wurden nebeneinander, innerhalb eines Rahmens positioniert. Da der Übergang des Gases in die Flüssigphase von der effektiven Oberfläche der Flüssigkeit abhängt, wurden die Stufen als gepackte Säulen konstruiert. Die Auswahl der dichten Füllkörperpackung war ein kritischer Punkt bei der Auslegung der Anlage. Kleinere Füllkörper erhöhen zwar generell die Kontaktoberfläche, aber führen auch zu einem stärkeren Druckabfall über die Packung. Da die Höhe des Wäschers definiert war, mussten die Füllkörper eine möglichst große spezifische Oberfläche haben, aber auch ausreichend offenes Volumen in den Packungen erhalten, damit der Ventilator immer noch den Druckverlust über die Anlage ausgleichen kann. Zum Druckverlust innerhalb des Systems tragen auch enge Querschnitte und Krümmungen entlang des Gaspfades und des Demisters bei. Da beide Stufen Gegenstromsäulen sind, muss das Gas einen komplexen Pfad nehmen, vom seitlichen Eingang des Wäschers hin zum unteren Rand der ersten Stufe, von dort wieder nach oben zum Boden der zweiten Stufe und letztendlich zum Ausgang seitlich des Wäschers. Das erreichbare Druckverlustminimum über das System ist zu Gunsten des kompakten SALIX Designs eingeschränkt.

SALIX – Neuer Wäscher für die Abgasreinigung in Nassbank-Prozessen

Das SALIX-Design bietet verschiedene Konfigurationen der Schadgaszuführung mit bis zu 12 separaten 6’’ Einlässen, was die Behandlung von Gasströmen zwischen 1.000 und 4.000 m³/h ermöglicht. Der Platzbedarf des Wäschers beträgt lediglich 4 m² (40 % weniger als das frühere Konzept), bei einer Höhe von 2,04 m ohne Bypass und 2,57 m mit Bypass (Option). Mit dem frequenzgeregelten Ventilator wird eine Druckstabilität von +/-10 Pa während des gesamten Prozesses erreicht. Der gesamte Abluftstrom und der Verbrauch von Reinraumluft beträgt ca. ein Drittel im Vergleich zu vorherigen Installationen. Um den Anforderungen von Prozessanlagen mit weniger Kammern bzw. geringerem Abluftstrom gerecht zu werden, wurde nun auch eine kleinere Version mit nur einer Wäscherstufe entwickelt. Zukünftige Entwicklungen von SALIX fokussieren die weitere Verbesserung der Druckstabilität sowie die Optimierung der Medienverbräuche.

SALIX wurde in einem äußert kurzen Zeitraum von nur sechs Monaten entwickelt, gefertigt und gemäß SEMI S2 Sicherheitsstandard zertifiziert. Aufgrund der speziellen Kundenanforderung wurde eine Bypass-Funktion ergänzt. Die Evaluierung erfolgte beim Kunden an einem Einzelwafer-Prozesstool mit zwölf Kammern. Während dieser Phase wurde die Druckstabilität am Wäschereingang während des normalen Betriebs und beim Umschalten auf Bypass optimiert und qualifiziert. Einlass- und Auslasskonzentrationen wurden mittels FTIR-Technologie an der Prozesslinie gemessen. Im Ergebnis qualifizierte der Kunde das SALIX-System für den Einsatz an seinem Einzelwafer-Nassbankprozess komplett, ohne weitere Anpassungen.

Fazit

Das Point-of-Use Nasswäscher-Konzept für die Behandlung von Schadgasen aus Singelwafer-Nassbankprozessen wurde mit SALIX erfolgreich umgesetzt und im Feld evaluiert. Es wurden geringe Emissionskonzentrationen erreicht und die Bildung von Salzpartikeln aus Säuren und Basen unterdrückt. Die grundlegenden Vorteile der Anlage gegenüber früheren Konzepten sind: kleinere und einfachere Abluftleitungen, geringere Last für die zentralen Abluftsysteme, höhere Flexibilität bei Prozessänderungen, geringerer Verlust von Reinraumluft und geringere Standfläche.

Ihr Ansprechpartner für Abgasbehandlung in der Solarindustrie:

Dr. Guy Davies

Director Business Development Global