Abgasreinigungsverfahren und ‑anlagen für die Hochtechnologie-Fertigung

Seit 1991 entwickeln und produzieren wir als Umwelttechnologie-Unternehmen kundenspezifische Anlagen zur Abgasreinigung von Fertigungsprozessen der weltweiten Hightech-Industrien. Prinzipiell können DAS-Abgasreinigungsanlagen kondensierbare, brennbare, korrosive, reaktive, toxische und/oder pyrophore Abgase (z. B. Silane, Silanorganika, Terpineole, Wasserstoff, Ammoniak oder Halogenwasserstoffe) sowie Feinstäube behandeln.

Verfahrens- und Anlagenportfolio für Abgasreinigung am Point-of-Use

Unsere Kunden aus der Halbleiter/MEMS- und Solarbranche, aber auch aus den Bereichen TFT und LED profitieren vom ausgeprägten technischen Verständnis unserer Experten in Dresden und weltweit. Wir kennen die Industrieprozesse für Mikrochips und Solarmodule sehr genau und wissen, dass die Abgasreinigung maßgeblich für die Sicherheit der Fertigungsprozesse ist. Mit dieser Expertise bieten wir Ihnen passgenaue und effektive Lösungen an. Wir planen, entwickeln, fertigen und warten Point-of-Use Entsorgungslösungen für Abgasströme bis zu 5.000 m³/h.

Auf Wunsch erhalten Sie von uns auch integrierte Abgas- entsorgungslösungen, d. h. wir integrieren die Vakuumpumpen und weitere Komponenten Ihrer Wahl in unser System, oder kombinieren mehrere unserer Produkte zu einer kompletten Lösung. Unser Produktportfolio im Bereich Point-of-Use Abgasreinigung umfasst vier Technologiegruppen.

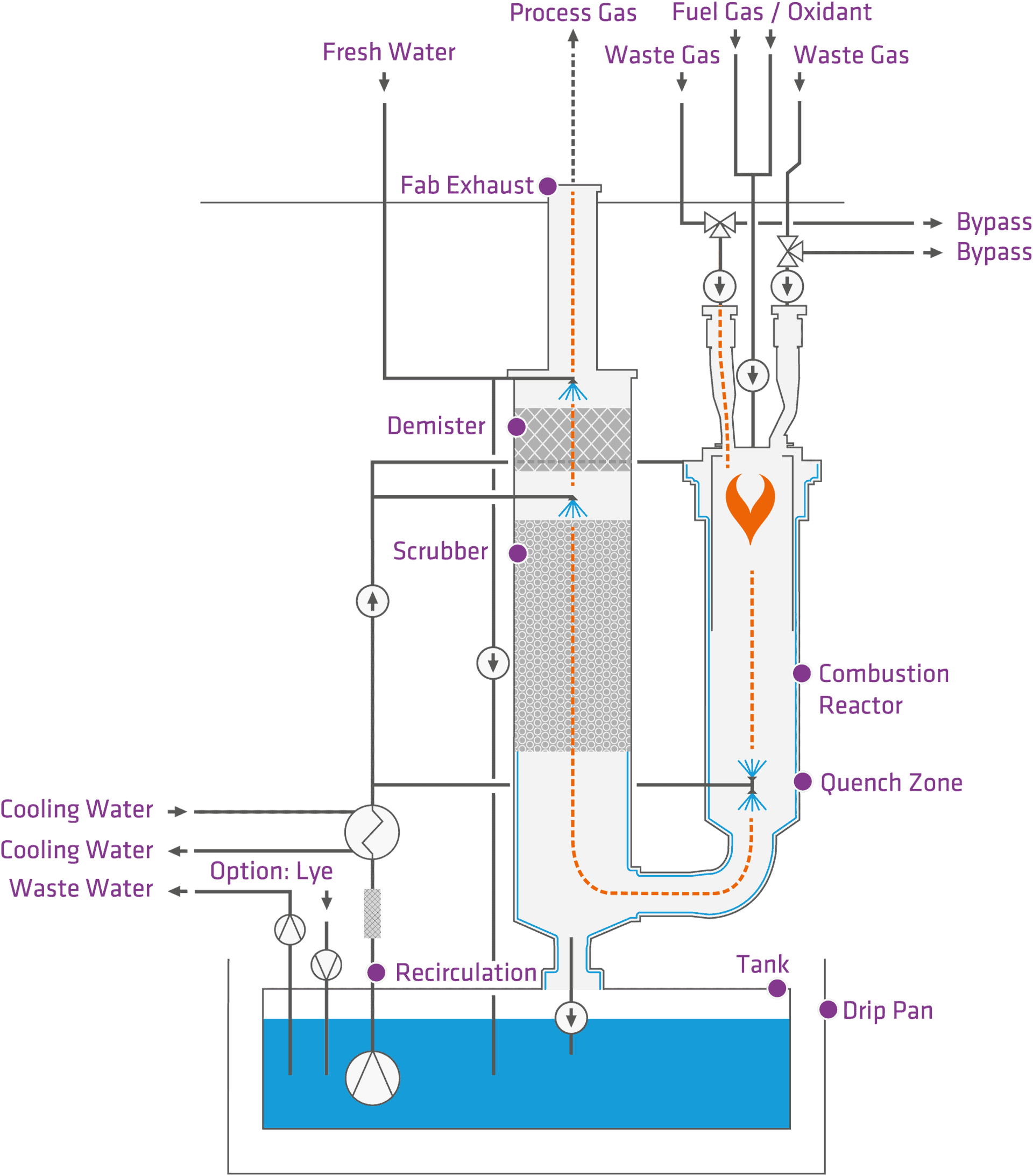

Brenner/Wäscher

Dieses Verfahren kombiniert Brenner und Abgaswäscher zu einem System. Die Prozessabgase werden zunächst in einen ringförmigen Verbrennungsreaktor geleitet. Abhängig von ihrer chemischen Zusammensetzung erfolgen dort verschiedene Reaktionen. Die dabei entstehenden löslichen, gasförmigen und festen Substanzen werden anschließend im Abgaswäscher durch eine geeignete Waschflüssigkeit gebunden.

Trockenbrenner – Pyrolysis

In einem Brenner werden Schadstoffe aus Prozessabgasen entfernt. Dazu kann, falls erforderlich, ein Brenngas eingesetzt werden. Im Abgasbrenner erfolgen, abhängig von der chemischen Zusammensetzung der Abgase, verschiedene Reaktionen wie Oxidation, Reduktion oder Pyrolyse.

Die Brenner-Produktfamilie LARCH wurde speziell für MOCVD-Prozesse in der LED- und GaN-Industrie entwickelt. Als typische Gase werden hier Wasserstoff und Ammoniak behandelt.

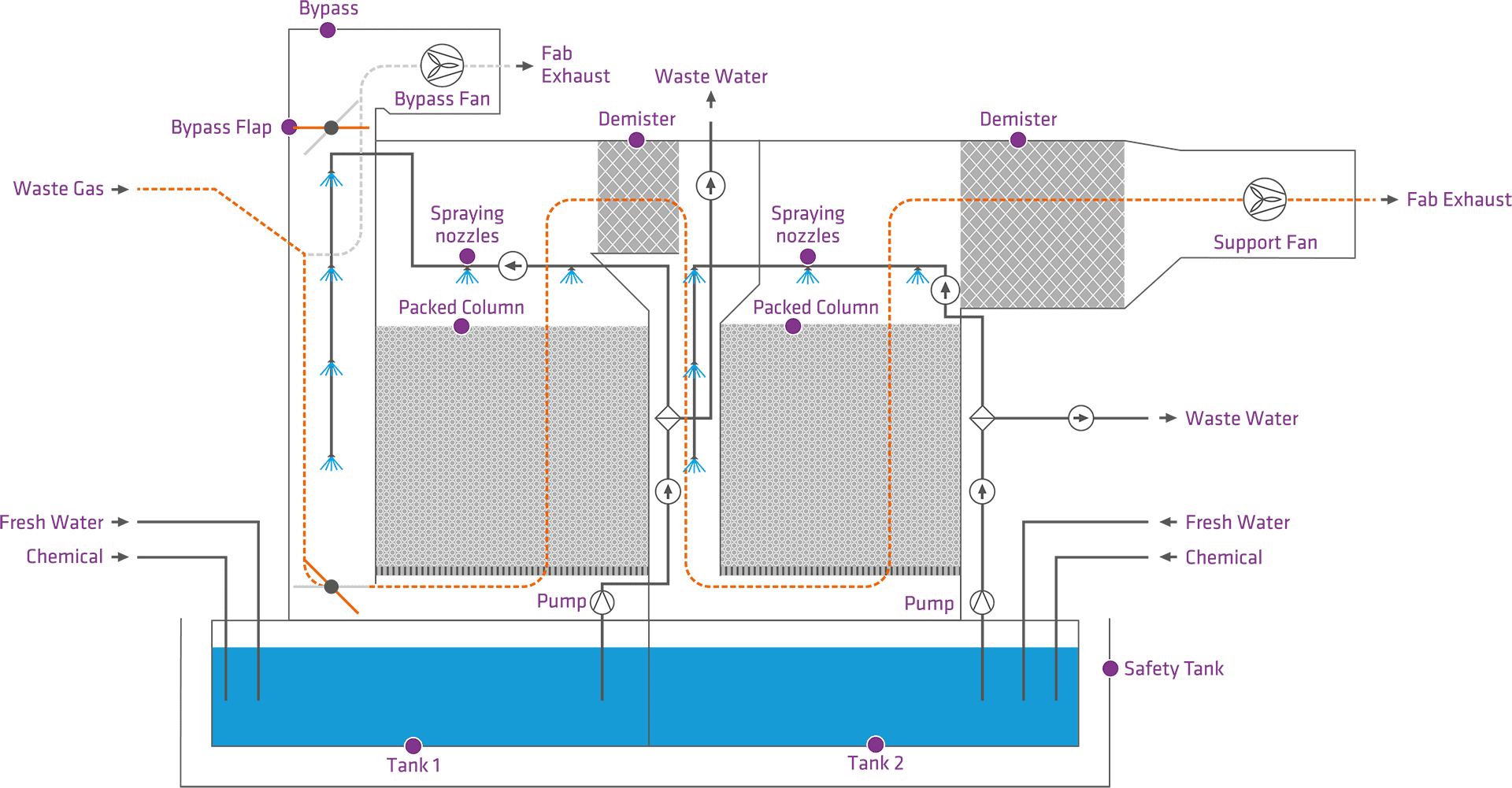

Wäscher

Die Nasswäsche ist ein effizientes Verfahren zum Auswaschen wasserlöslicher Schadstoffe aus Prozessabgasen. Unsere Point-of-Use-Gaswäscher werden erfolgreich vor allem in der Halbleiterindustrie zur Abgasreinigung eingesetzt. Dazu werden sie in möglichst kurzer Entfernung hinter den Vakuumpumpen installiert. Die Anlagen sind sehr wartungsfreundlich und schützen das Abluftsystem der Fabrik vor Verunreinigung und Korrosion.

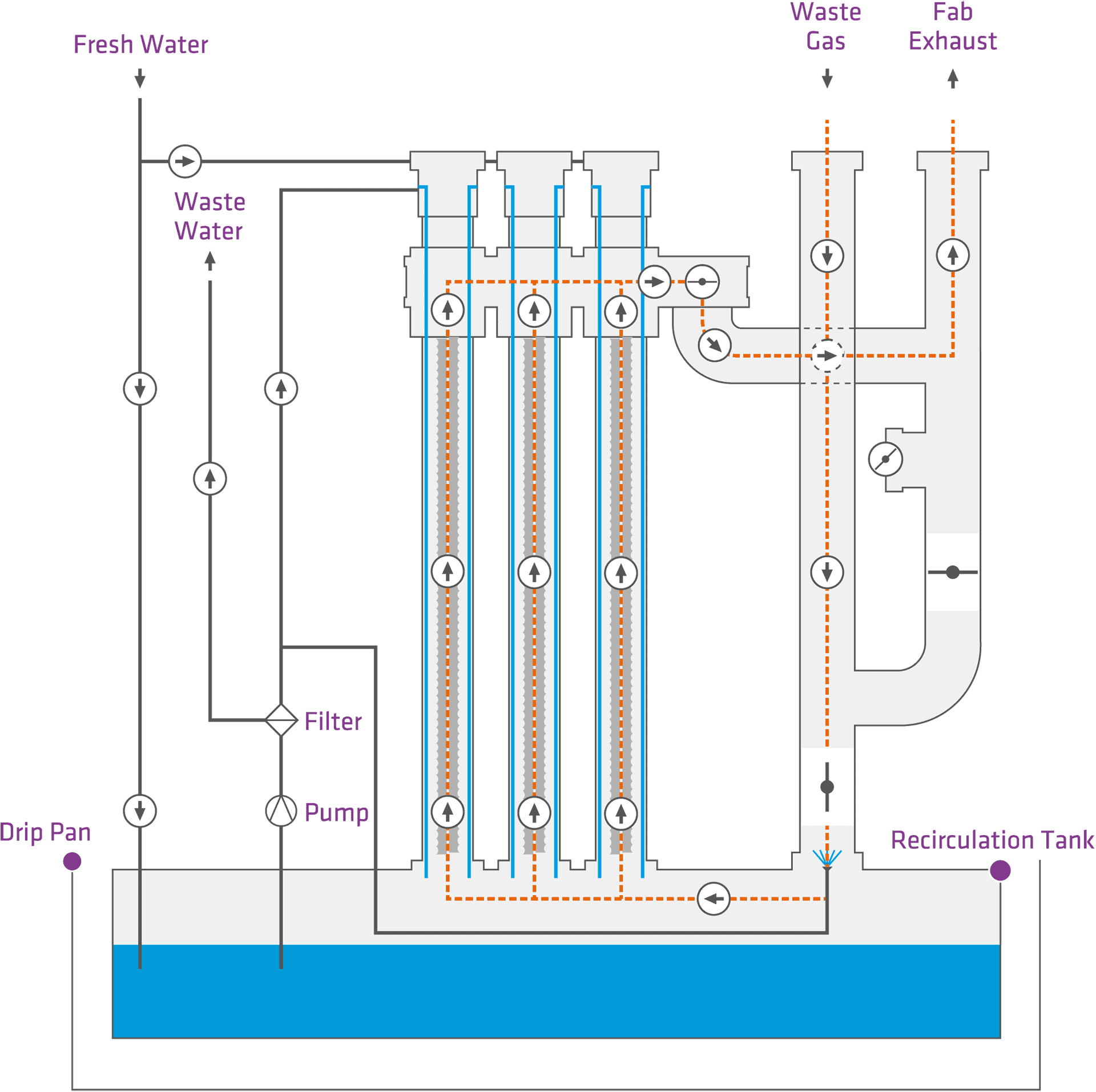

Partikelreinigung durch Elektrostatische Filter

Elektrostatische Filter nutzen ein elektrisches Feld, um Prozessabgase von Partikeln zu reinigen. Unsere Anlagen filtern feine und feinste Stäube sowie Aerosole zuverlässig und effizient aus Abgasen, wie sie u.a. in der TFT-Industrie entstehen.

Zur Behandlung kondensierbarer organischer Verbindungen bieten wir Ihnen einen Elektrostatischen Kondensat Abscheider.

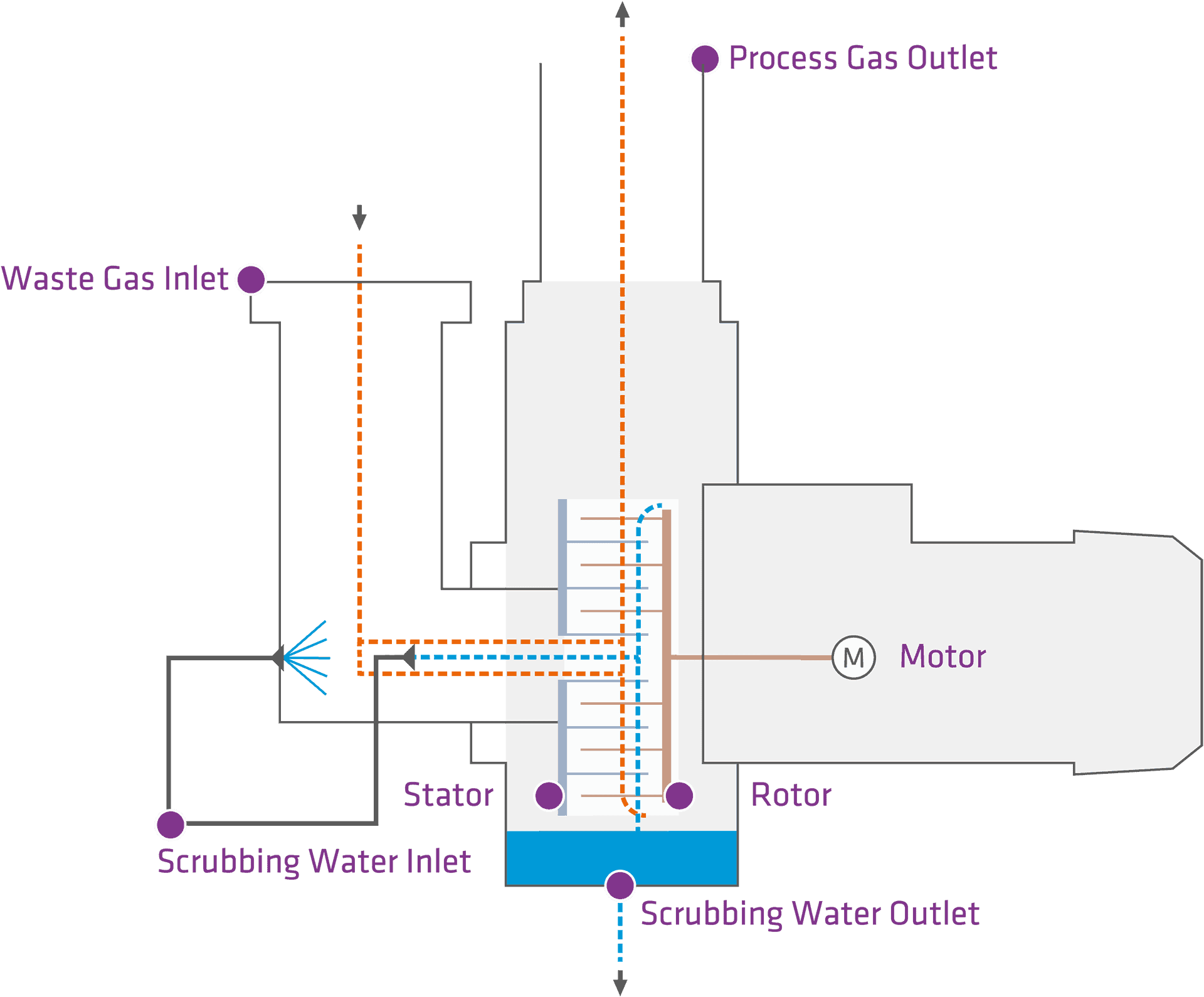

Abgasreinigung mit rotierenden Feinstaub-Abscheider

Die Anlagen der RDC-Baureihe nutzen die Zentrifugalkraft zur Abtrennung der Feinstaubpartikel. Sie beruhen auf dem rein mechanischen Rotor-Stator-Prinzip.

Der Rotor wirkt wie ein Gebläse und fördert das Abgas; es entsteht also kein Druckverlust, sondern die üblicherweise angeschlossene Absaugung wird sogar unterstützt.

Consulting and Technology Selection

Die Auswahl der geeigneten Technologie erfolgt durch unsere Anwendungsspezialisten nach Analyse der Situation vor Ort. Dabei sind Informationen über das Prozesswerkzeug, die Vakuumpumpe, die Gasarten und ‑ströme sowie die verfügbaren Betriebsmittel entscheidend.

Um eine langfristige Laufzeit und Werkzeugverfügbarkeit zu gewährleisten, stehen unser Service und technischer Support auf Abruf oder vor Ort zur Verfügung, sobald die Anlage in Betrieb genommen wurde.

Dr. Christian Kuhne

Director Sales Global