Point-of-Use Abgasreinigung mit STYRAX

Zur STYRAX-Produktfamilie gehören Point-of-Use Brenner/Wäscher-Systeme, die speziell zur Entsorgung von Prozessabgasen aus besonders anspruchsvollen CVD-Prozessen in der Halbleiter- und Photovoltaikindustrie entwickelt wurden. Die Medienversorgung der Anlagen kann kundenspezifisch angepasst werden. Ein geringer Wartungsaufwand erhöht die Anlagenverfügbarkeit.

Abgasreinigung – STYRAX

Behandlung von Abgasen mit STYRAX

Die Entwicklung der STYRAX-Produktfamilie basiert auf zwei wesentlichen Ansprüchen für eine moderne Abgasreinigung: Verbesserte PFC-Behandlung und Wartungsintervalle. Um dies zu erreichen, wurden einige technologische Neuerungen im Portfolio von DAS Environmental Expert eingeführt. Das Brennen erfolgt nun nach dem Top-Down-Prinzip (von oben nach unten). Die Nasswäscherstufe ist HF-optimiert, d. h. Wasser- und/oder Laugenverbrauch sind minimiert. Das spezielle Design der Schadgaseinlässe verhindert ein Verblocken. Für spezielle Prozesse sind weitere Optionen zur Verlängerung der Wartungsintervalle entwickelt worden.

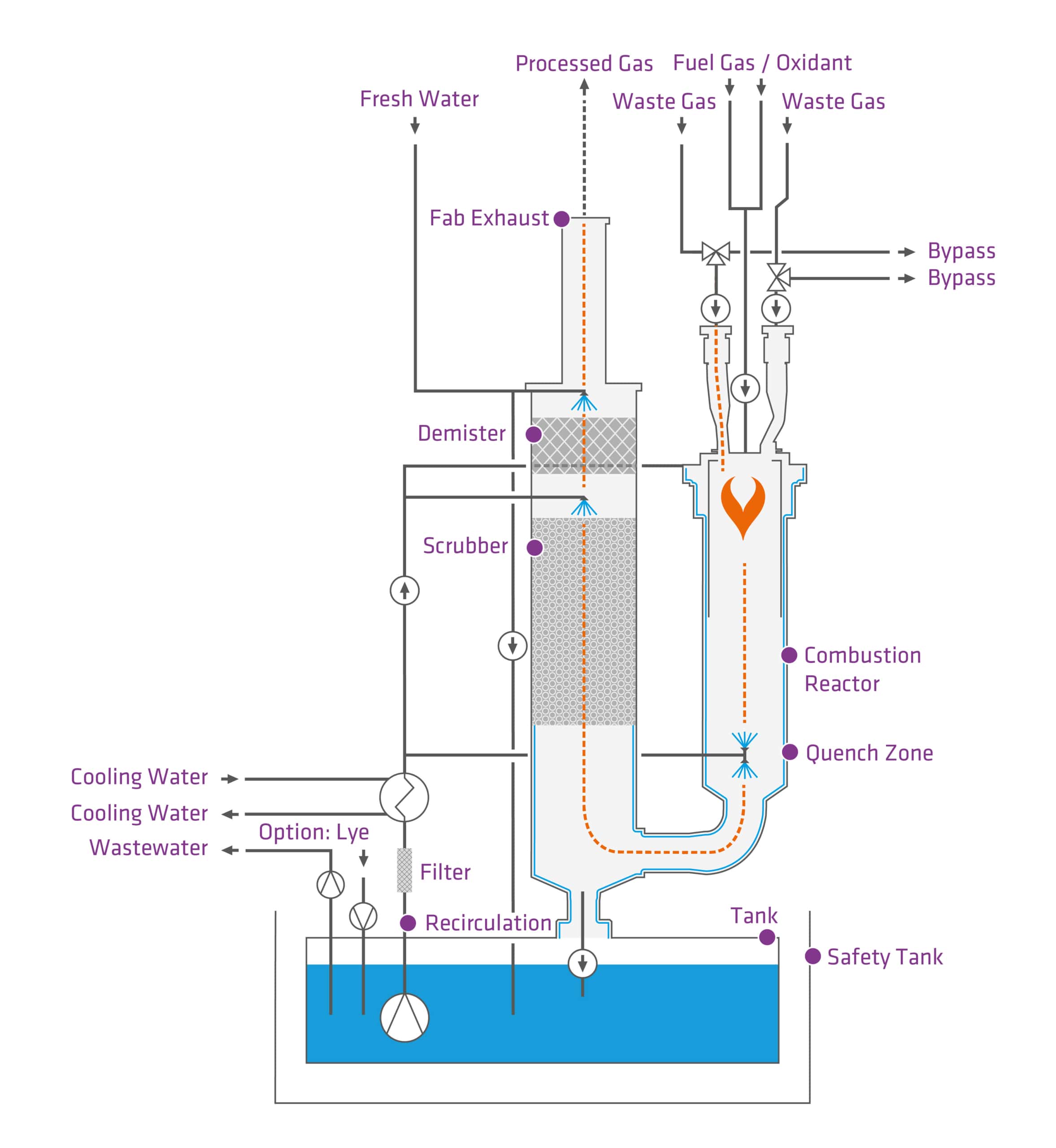

Funktionsprinzip der STYRAX-Abgaswäscher

Die Schadstoffe in den Prozessabgasen werden direkt am Ort ihres Entstehens (Point-of-Use) beseitigt. Bei der optimierten Brenner/Wäscher-Technologie der STYRAX erfolgt das Brennen von oben nach unten. Abhängig von der chemischen Zusammensetzung der Abgase kommt es in der Flamme zu verschiedenen Reaktionen (Oxidation, Reduktion, Pyrolyse). Ein Flüssigkeitsfilm verhindert die Ablagerung von Feststoffpartikeln an der Reaktorinnenwand und beugt Korrosion vor.

In der Waschkolonne, die parallel zum Reaktor angeordnet ist, werden lösliche Komponenten absorbiert und Partikel suspendiert. Gleichzeitig erfolgt die Abkühlung der Verbrennungsprodukte durch die Waschflüssigkeit. Halogenwasserstoffe, die im Verbrennungsprozess entstehen, werden sofort ausgewaschen und neutralisiert. Der Einsatz von STYRAX im Rahmen eines umfassenden Entsorgungskonzeptes ermöglicht somit die Einhaltung der TA Luft (rechtliche Vorschrift zur Reinhaltung der Luft).

STYRAX DUO – Abgasreinigung mit Backup-Funktion

STYRAX DUO ist das Standardmodell der Produktlinie. Zwei Brenner/Wäscher-Systeme arbeiten parallel zueinander. Das Doppelsystem ist optimiert für bis zu vier unabhängige Schadgaseinlässe von Prozessanlagen der Halbleiter- oder Photovoltaikindustrie. Im Falle einer Betriebsstörung oder der Wartung eines Reaktors übernimmt der jeweils andere Reaktor die vollständige Abgasbehandlung (internes Backup). Dadurch wird eine nahezu 100-prozentige Verfügbarkeit der Prozessanlage(n) erreicht. Unterschiedliche Brenngase und Waschflüssigkeiten können verwendet werden. Die Anlage ist mit einem wassersparenden Kreislaufsystem für die Waschflüssigkeit ausgestattet. STYRAX DUO EPI ist ein spezialisiertes System zur Abgasreinigung für die Entsorgung von Epitaxie-Prozessen.

Spezifikationen

- Je Reaktor bis zu zwei getrennte Schadgaseinlässe

- Fast 100 % Verfügbarkeit aufgrund der Backup-Funktion

- Backup-Reaktor erlaubt unterbrechungsfreien Betrieb während der Wartung

- Verschiedene Brenngase und Waschflüssigkeiten möglich

- Geringer Wasserverbrauch aufgrund des Kreislaufsystems

Weitere Produktvarianten – ohne Backup-System

STYRAX INLINE ist optimiert mit einem Reaktor für bis zu sechs unabhängige Schadgaseinlässe von Prozessanlagen der Halbleiter- oder Photovoltaikindustrie.

STYRAX TWICE ist ein Doppelsystem mit zwei unabhängigen Brenner/Wäscher-Systemen mit einer gemeinsamen Steuerung und Medienzuführung. Bis zu acht unabhängige Schadgaseinlässe von Prozessanlagen der Halbleiter- oder Photovoltaikindustrie sind möglich.

Technische Daten

| STYRAX INLINE | STYRAX TWICE | |

|---|---|---|

| Größe (B x T x H): | 1110 mm x 675 mm x 2070 mm | 1865 mm x 675 mm x 2070 mm |

| Wartungsfläche: | vor und hinter der Anlage | vor und hinter der Anlage |

| Gaseinlass: | 6 x DN25 oder 4 x DN40 | 2 x 4 DN25 oder DN40 |

| Gasauslass: | DN100 | 2 x DN100 |

Grundsätzlich können alle STYRAX-Anlagen optional wie folgt ausgestattet werden

- Stromversorgung: 3 x 400 V/50 Hz oder 3 x 208 V/60 Hz

- Brenngas: NG, LPG

- Oxidant: O2, CDA

- Kreislaufsystem: Wasser, Lauge

- Heizung für Schadgaseinlässe und ‑leitungen

- Prozess-Tool-Interface

- Signalampel

- Tropfwanne

- Erdbeben-Sicherheitsset

- Monitoring

- SEMI S2-Zertifizierung

Zertifikate