TSUGA: Von einer Diplomarbeit zur erfolgreichen DeNOx-Lösung

In der Halbleiterfertigung ist die effektive Entfernung von Stickoxiden (NOx) von entscheidender Bedeutung. Diese schädlichen Verbindungen entstehen während des Produktionsprozesses und stellen eine erhebliche Gefahr für Umwelt und Gesundheit dar. DAS Environmental Experts unterstützt seine Kunden mit innovativen Lösungen zur effizienten Reinigung dieser Schadgase.

Als DeNOx wird ein Prozess bezeichnet, mit dem Stickstoffoxide entfernt werden, die während der Halbleiterfertigung sowie der nachfolgenden Reinigung der Prozessgase in der sogenannten Subfab entstehen. Stickstoffoxide sind schädliche Verbindungen, die Umwelt und Menschen gefährden. Der DeNOx-Prozess besteht darin, mit Hilfe eines Katalysators sowie einem Reduktionsmittel Stickstoffoxide aus den Gasen zu absorbieren oder chemisch umzuwandeln, bevor sie in die Atmosphäre gelangen. Dies trägt dazu bei, die Umweltbelastung zu reduzieren.

DAS Environmental Experts (DAS EE) hat sich bereits 2017 erstmals mit dem Problem der effizienten Stickstoffbehandlung in der Halbleiterfertigung befasst und mit TSUGA in kürzester Zeit eine Stand-Alone-Lösung für die sekundäre Abgasreinigung entwickelt. Was zunächst als Diplomarbeit im Rahmen eines internen Entwicklungsprojektes begann, zog schnell größere Kreise. In Zusammenarbeit mit dem hervorragenden Forschungs-Ökosystem in Sachsen, insbesondere mit Unterstützung der TU Dresden und der TU Bergakademie Freiberg, befasste sich das Forschungs- und Entwicklungsteam der DAS EE mit Methoden einer effizienteren Abgasbehandlung durch ein sekundäres Reinigungssystem (Secondary Abatement System), das nach Abgasreinigungssystemen wie z.B. Brenner-Wäscher-Systeme geschaltet werden kann.

Versuchsaufbau

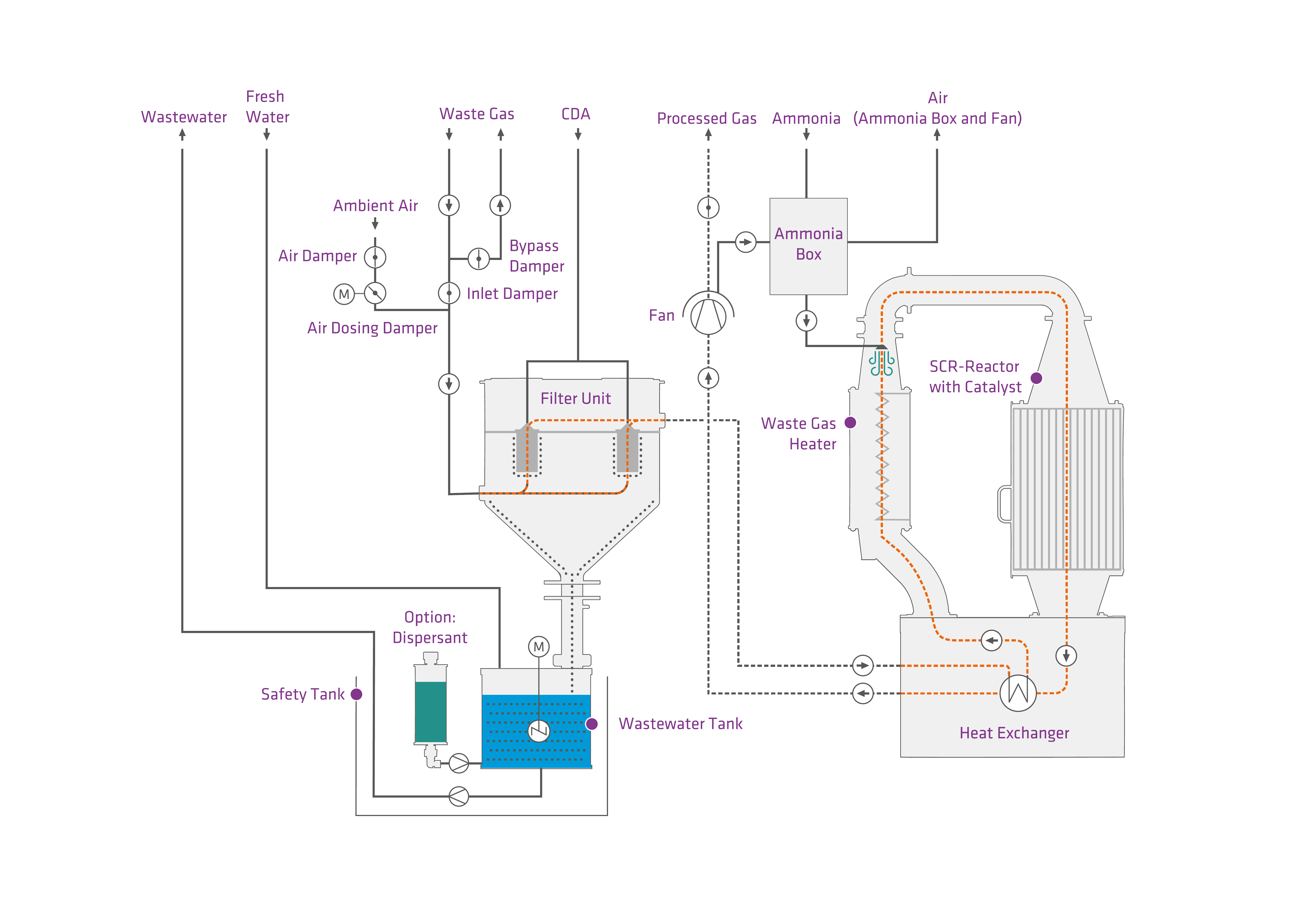

In einem ersten Schritt wurde eine vereinfachte Laboranlage mit vorgeschaltetem Staubfilter gebaut. Das System basiert auf selektiver katalytischer Reduktion (Selective Catalytic Reduction, SCR) mit Hilfe von Ammoniak. Der Abgasstrom aus der Halbleiterfertigung wird zunächst in einem Brenner-Wäscher-System durch das integrierte Brennverfahren (integrated combustion process) behandelt und anschließend ausgewaschen. Im nächsten Schritt wird das bereits behandelte Abgas in der nachgeschalteten DeNOx-Anlage durch einen hocheffektiven Membranfilter in den SCR-Reaktor geleitet, wo es mit Ammoniak (NH3) als Reduktionsmittel vermischt und auf eine Temperatur im Bereich von 180 °C – 300 °C erhitzt wird. Es durchströmt anschließend einen Wabenkatalysator, in dem die Reduktion mit Ammoniak in Stickstoff und Wasserdampf erfolgt.

Die nebenstehende Grafik zeigt das Funktionsprinzip der TSUGA.

Hohe Reduktionseffizienz

Die Anlage erzielt eine sehr hohe Reduktionseffizienz von bis zu 95% für NOx und einen beeindruckenden Wirkungsgrad von bis zu 99,9% für den Gesamtstaubanteil. Das behandelte Gas kann anschließend sicher in die Umwelt abgegeben werden. Zu diesen hervorragenden Werten tragen mehrere Faktoren bei, allen voran der speziell angefertigte SCR-Reaktor, der zugleich kompakt und hochleistungsfähig sein muss. Durch die ausgeklügelte Einstellung aller Parameter wie die Beimischung von Ammoniak, die korrekte Temperaturwahl sowie die optimale Nutzung der Prozesswärme erreicht TSUGA die genannten Effizienzwerte bei vergleichsweise niedrigem zusätzlichem Energiebedarf und niedrigem Ammoniakschlupf. Gleichzeitig sorgt der integrierte Partikelfilter für einen maximalen Schutz des Katalysators.

Eine Reihe weiterer studentischer Abschlussarbeiten befassten sich mit zusätzlichen Möglichkeiten der Prozessoptimierung, insbesondere durch die Entwicklung eines Konzepts zur effizienten Regelung basierend auf der Online-Messung der Reduktionseffizienz sowie des Ammoniakschlupfes. Zudem wurden umfassende Tests durchgeführt, um das Zusammenwirken der Komponenten im System unter möglichst realitätsnahen Bedingungen bewerten zu können. Neben der Effizienz der Anlage in Bezug auf Abscheidung und Wärmerückgewinnung lag der Schwerpunkt auf der Stabilität des Betriebs mit Blick auf die sensiblen Druckanforderungen.

Vom Laborprojekt zur Pilotanlage

Dieser Ansatz stieß 2021 auf großes Interesse eines namhaften Halbleiterherstellers, der innovative Lösungen für die deutliche Reduzierung seiner Stickoxidemissionen suchte. DAS EE war dem Unternehmen als langjähriger, zuverlässiger Anbieter von Umwelttechnologielösungen bekannt. In enger Abstimmung mit diesem Kunden wurde innerhalb eines halben Jahres aus dem Laborprojekt eine Pilotanlage, die 2022 einem ersten Härtetest in der Subfab des Herstellers unterzogen wurde. Durch die schnelle Anpassung der Technologie an die konkreten Kundenvorgaben konnten die DAS Environmental Experts die Leistungsfähigkeit des damals noch namenlosen Testsystems unter Beweis stellen.

Eine unerwartete Herausforderung lag darin, dass die SCR-Anlage, die inzwischen den Namen TSUGA* erhalten hat, nicht – wie zunächst angenommen – nach Brenner-Wäscher-Anlagen der DAS EE geschaltet werden sollte, sondern hinter die Anlagen eines anderen Anbieters. Durch die notwendigen Anpassungen der Versuchsanlage an den Prozessgasvolumenstrom und weitere Spezifika des vorgeschalteten Prozesses sammelten die Environmental Experts wertvolle Erfahrungen, durch die TSUGA variabel an unterschiedliche Prozessabläufe angepasst werden konnte.

Technische Angaben

DeNOx: SCR (Selective Catalytic Reduction) mit Ammoniak

- Hohe Reduktionsleistung unabhängig von der NOx Quelle: bis zu 95 % **

- Niedriger NH3 Schlupf: 10 ppm durch präzise Steuerung der dosierten Reduktionsmittel **

- Flexible Lösung für NO und NO2 in weiten Konzentrationsbereichen bis zu 4000 ppm bei einem Gesamtvolumenstrom von bis zu 5000 slm

- Geringer Energiebedarf: Niedrigtemperaturprozess und Energierückgewinnung durch Wärmetauscher

DeDust: Membranfilter (Oberflächen Filtration)

- Erforderliche Vorbehandlung für den Katalysator

- Hohe Reduktionseffizienz von PM2.5, PM10, Gesamtstaubanteil (bis zu 99,9%)

- Anwendbar für typische PM-Schadstoffe nach der Verbrennung

** Kompromiss zwischen NOx DRE und NH3 Schlupf: Eine Erhöhung des DRE führt zu einer Erhöhung des Schlupfes und umgekehrt.

Möglich wurde diese schnelle Anlagenentwicklung durch die hervorragende Zusammenarbeit der beiden DAS Business Units Gas (BUG) und Wasser (BUW). Das Wassergeschäft ist traditionell ein Projektgeschäft, bei dem konkrete Kundenvorgaben in einem vorgegebenen Zeitrahmen an einem definierten Ort umgesetzt werden müssen. Diese spezifische Form des Projektmanagements wurde erfolgreich auf die zügige Weiterentwicklung der Laboranlage zu einem ausgereiften Kundenprodukt angewendet. Die gemeinsame Anstrengung wurde belohnt: Bereits vor Abschluss des Pilotprojekts erhielt DAS EE den Auftrag für zusätzliche, für „High Volume Manufacturing“ (HVM) optimierte TSUGA-Anlagen.

DAS EE ist stolz auf das große Vertrauen seines Kunden – ein eindrucksvolles Zeugnis unserer erfolgreichen Arbeit bei der Entwicklung intelligenter Umweltlösungen!

Gut zu wissen:

Wie alle DAS-Produktnamen kommt die Bezeichnung *TSUGA aus der Botanik und bezieht sich auf den Gattungsnamen der Hemlock-Tanne, deren wesentlichen Eigenschaften die Langlebigkeit und Unempfindlichkeit gegen Nässe ist.